Soluciones modernas y en redpara la industria del vidrio

Las áreas extremas, como los procesos de producción en la industria del vidrio, requieren soluciones especiales. Para garantizar que los procesos industriales puedan ser supervisados sin interrupción, ofrecemos modernas soluciones completas para la industria del vidrio. Desde hace más de 50 años PIEPER El vídeo ha sido el soporte para el desarrollo, la producción y la instalación de soluciones individuales de supervisión de procesos por parte de expertos.

Somos especialistas cuando se trata de altas temperaturas, fuego, polvo o vibraciones. Nuestra pretensión es ocuparnos de forma fiable de sus proyectos in situ: antes, durante y después de la instalación. Para ello, no sólo nos basamos en un profundo conocimiento del sector, sino que también atendemos a los retos individuales y a las circunstancias especiales. Nuestros sistemas le ofrecen un aprovechamiento óptimo de la capacidad de la planta, una producción rentable, una mejor planificación y logística, así como una mayor seguridad para las personas y las máquinas.

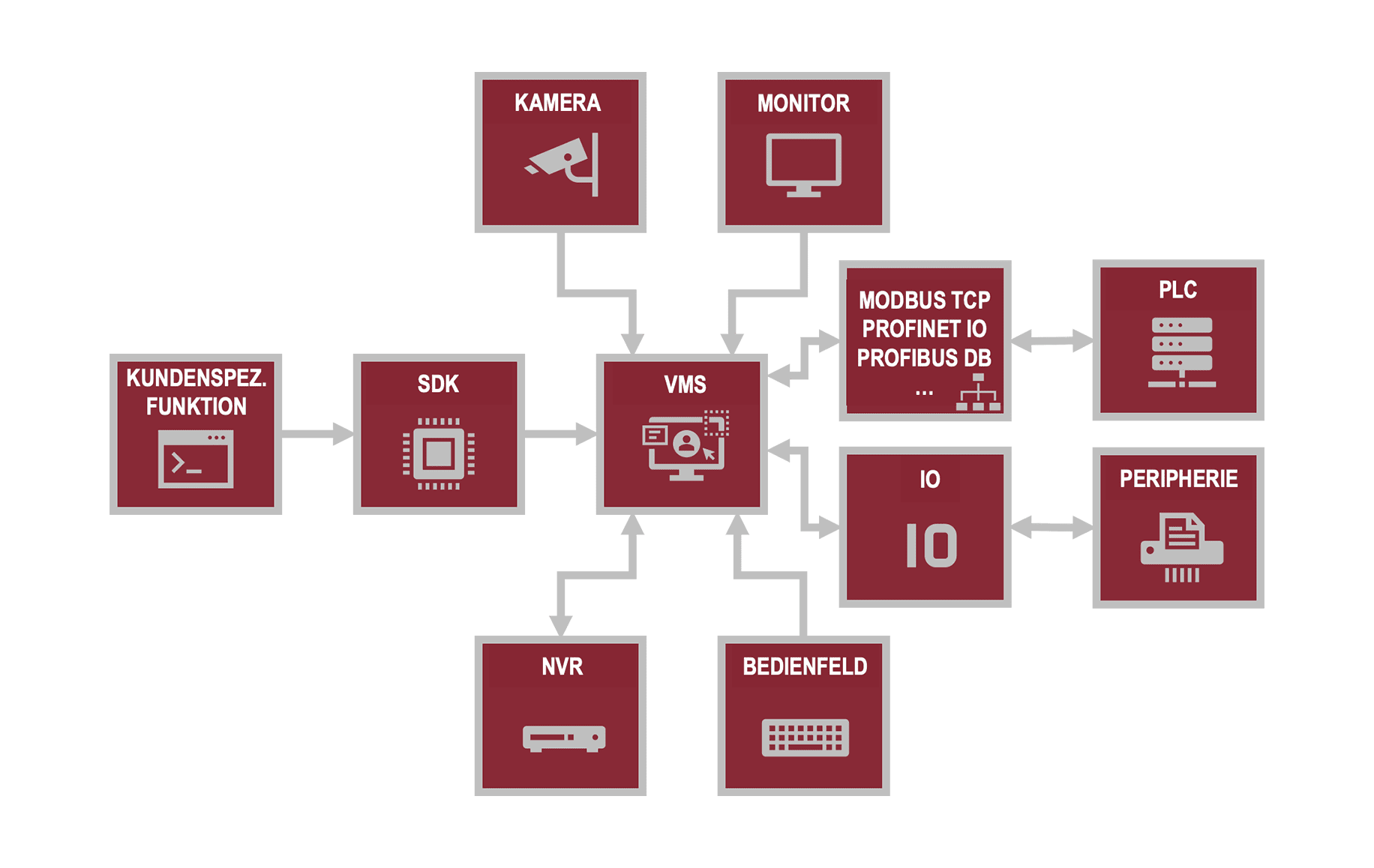

INTEGRACIÓN EN LAS REDES EXISTENTES

La supervisión del proceso óptico en la industria del vidrio no significa otra cosa que la conexión en red de los oficios mediante la sustitución de las tecnologías analógicas por sistemas basados en IP que se comunican entre sí. Con la tecnología de vídeo se pueden supervisar ópticamente los procesos industriales en la industria del vidrio. Los sistemas intercomunicados basados en IP crean una ventaja competitiva decisiva en términos de eficiencia. La producción industrial mejora al integrar la tecnología de vídeo digital en los sistemas existentes y garantiza un proceso de fabricación óptimo.

Todas las ventajas de un vistazo:

- Conexión en red de sistemas ya existentes con componentes modernos para la supervisión de procesos

- Posibilidad de control y seguimiento centralizados de toda la línea de producción

- Amplias medidas de evaluación y prevención mediante la integración de programas informáticos especiales de análisis

- Minimizar el potencial de errores y peligros para el hombre y la máquina

- Enorme ahorro de tiempo, material y costes

- Aumentar la capacidad de planificación de las medidas de mantenimiento

- Optimización de la calidad del producto

La tradición se une a la modernidad

UN PASO ADELANTE

La industria del vidrio tiene una larga historia. Los métodos de producción probados se siguen utilizando hoy en día. Pero cuando las condiciones del marco económico cambian, se necesita una tecnología que las satisfaga adecuadamente y de forma moderna. Porque para seguir siendo competitivo, el sector de la fabricación de vidrio debe evitar ante todo la pérdida de eficacia y calidad. Las plantas anticuadas dificultan esta tarea.

Y aquí es donde PIEPER entra en juego: los sistemas digitales de control de procesos basados en la videovigilancia y conectados en red entre sí garantizan una cadena de producción sin problemas.

En combinación con un software de gestión y análisis adecuado y teniendo en cuenta todas las condiciones del lugar, las ventajas son evidentes:

- Resumen: Transmisión en tiempo real de las secuencias de producción individuales para una cadena de procesos fluida

- Minimización de los riesgos: evitar los costosos paros de producción

- Seguridad: control preciso y detallado en tiempo real de los procesos de producción sensibles

- Optimización de los recursos: planificación de los intervalos de mantenimiento y las reparaciones

- Calidad: Posibilidades de análisis y evaluación del material y la planta

- Flexibilidad: uso de tecnología de cámara especial en función del entorno (visual, termográfica, basada en sensores.)

- Sostenibilidad: apoyo a la documentación y al registro

El resultado para la producción moderna de vidrio: aumento significativo de la eficiencia y optimización del proceso

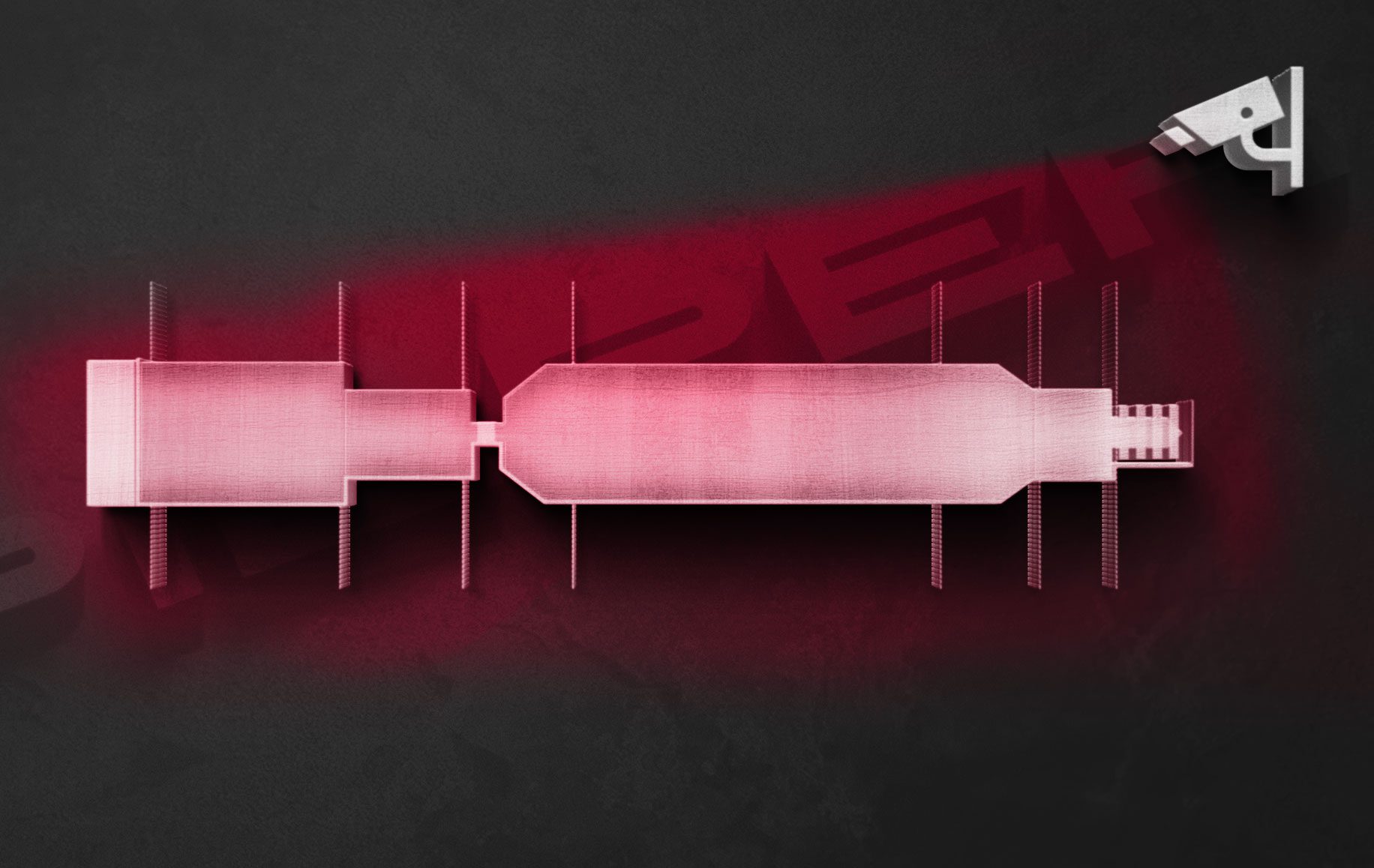

LA LÍNEA DE VIDRIO FLOTADO

Alrededor del 95% del vidrio plano que se produce en el mundo procede de plantas de vidrio flotado. Tanto si se trata de cristales de ventanas, ventanas de coches o espejos, la demanda de este material es enorme. La producción en el llamado proceso de flotación tiene lugar en un proceso continuo (24/7/365) en una planta de producción de funcionamiento continuo con una longitud total de 300 - 800 metros. El recorrido del horno, es decir, el funcionamiento continuo del horno en el que se produce el vidrio fundido, es de entre 11 y 15 años.

Un funcionamiento impecable gracias a la supervisión del proceso sin fisuras y visualizado en tiempo real, así como las posibilidades de reacción inmediata en caso de avería son, por tanto, parámetros importantes para una producción de vidrio exitosa y eficiente en la línea de vidrio flotado: en entornos de alta temperatura que suelen ser difíciles de ver, se crea aquí el producto de vidrio acabado, ya que la masa fundida de vidrio líquido con una temperatura de alrededor de 1 600 C se alimenta continuamente desde una dirección a un baño de estaño líquido a través de una válvula de corredera y finalmente llega al extremo de salida como un producto de vidrio acabado que todavía está a 600 C.

PIEPER con sistemas de supervisión inteligentes especialmente adaptados a las condiciones extremas, se encarga de la supervisión ininterrumpida del proceso, desde la máquina de inserción, pasando por la cubeta de fusión y separación, la zona de esparcimiento, el rodillo superior, la zona de cuarteo y la zona final de salida, hasta el horno.

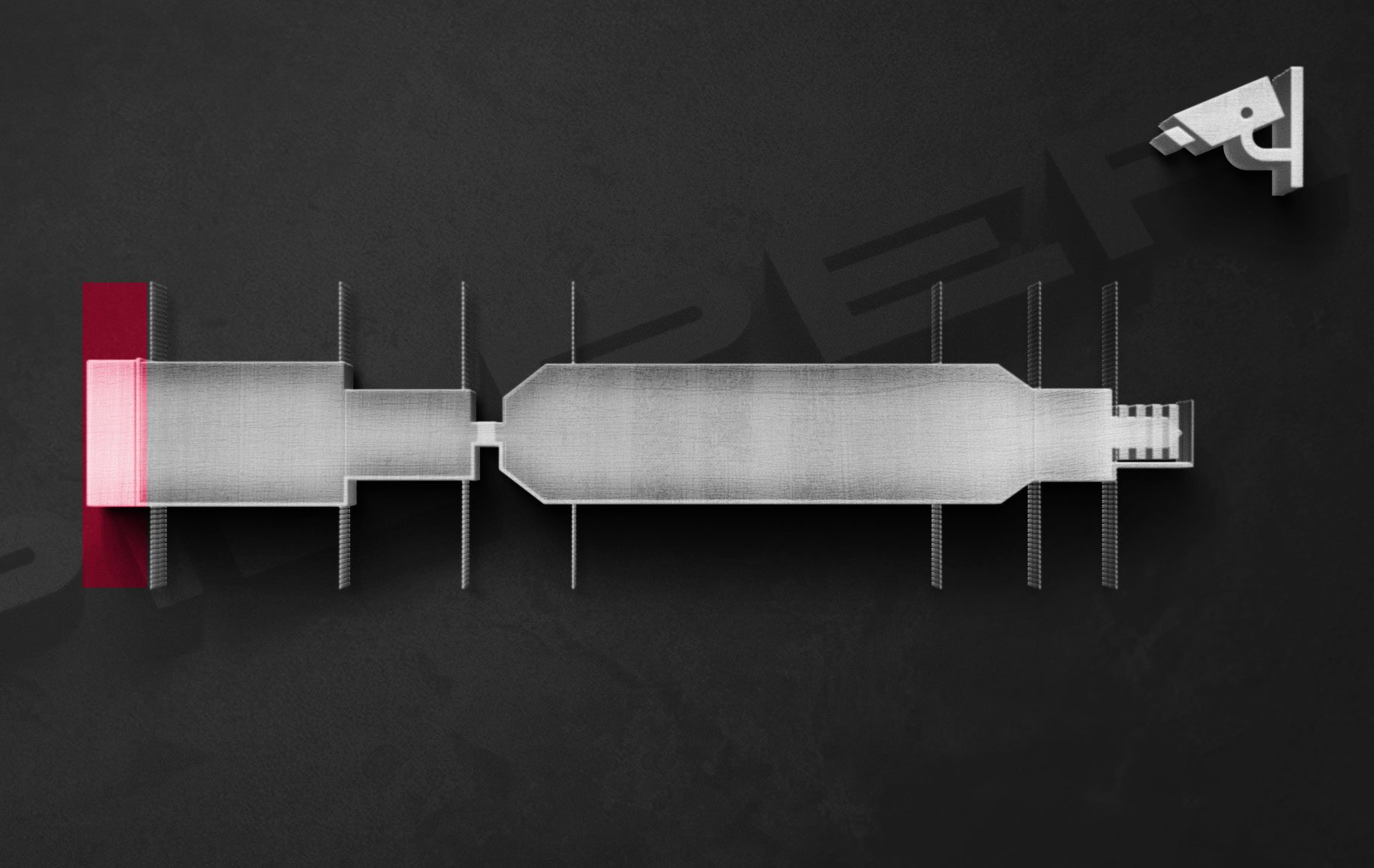

LA MÁQUINA DE INSERCIÓN

Las materias primas necesarias para la producción de vidrio se introducen en el depósito de fusión a través de la máquina de inserción. Además de la arena de cuarzo como componente principal del vidrio, se añaden cal y dolomita como conservantes y sosa y sulfato para bajar el punto de fusión de la arena. Como ingrediente adicional, el vidrio roto se devuelve al ciclo de producción como producto de desecho de la fabricación, lo que acelera todo el proceso y permite ahorrar un 20% de energía.

Situado directamente delante del horno, ya es importante un control robusto y fiable en la máquina de entrada para garantizar tanto la cantidad correcta como el suministro ininterrumpido de los "ingredientes de cocción": Una cámara visual refrigerada por agua en una carcasa protectora especial proporciona imágenes fiables y nítidas del proceso de empuje de la materia prima.

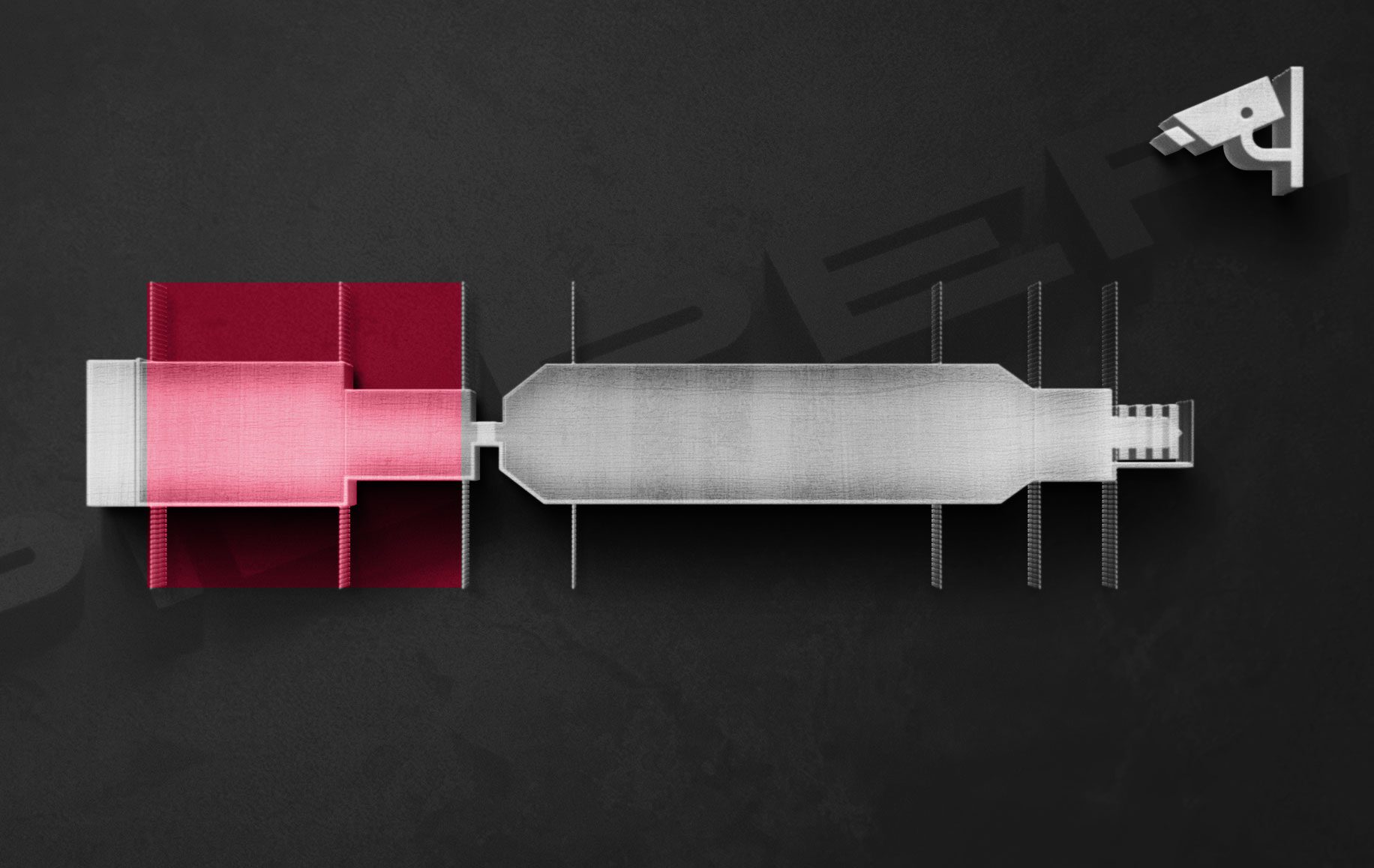

EL HORNO DE FUSIÓN + LA CUBA DE DECANTACIÓN

En el horno de fusión, las materias primas suministradas se calientan a 1.600 °C mediante quemadores de gas natural para producir un vidrio fundido pastoso, que se descarga en el tanque de decantación para enfriarse a 1.100 °C.

Para detectar a tiempo daños como fugas, fracturas o grietas en el horno de fusión y evitar pérdidas de energía, un sistema de supervisión con cámaras térmicas fijas fuera del tanque de fusión garantiza la mayor seguridad posible. Para la zona interior sensible del horno y para observar la distribución uniforme del vidrio fundido en el saggar PIEPER proporciona sondas visuales para hornos que representan con precisión el patrón de la llama, así como el quemador de gas natural y la masa. El resultado: una masa fundida de vidrio óptimamente preparada para su posterior procesamiento en el baño de flotación.

EL ÁREA DE PROPAGACIÓN

Aguas arriba del baño de flotación se encuentra la zona de esparcimiento, en la que se controla la cantidad de vidrio fundido, que pasa del tanque de sedimentación al baño de flotación a través de una válvula deslizante.

Para asegurar que se transporta la cantidad exacta y garantizar así un procesamiento posterior sin problemas, la empresa utiliza PIEPER utiliza dos sondas de horno para observar con precisión la pared frontal del horno de vidrio.

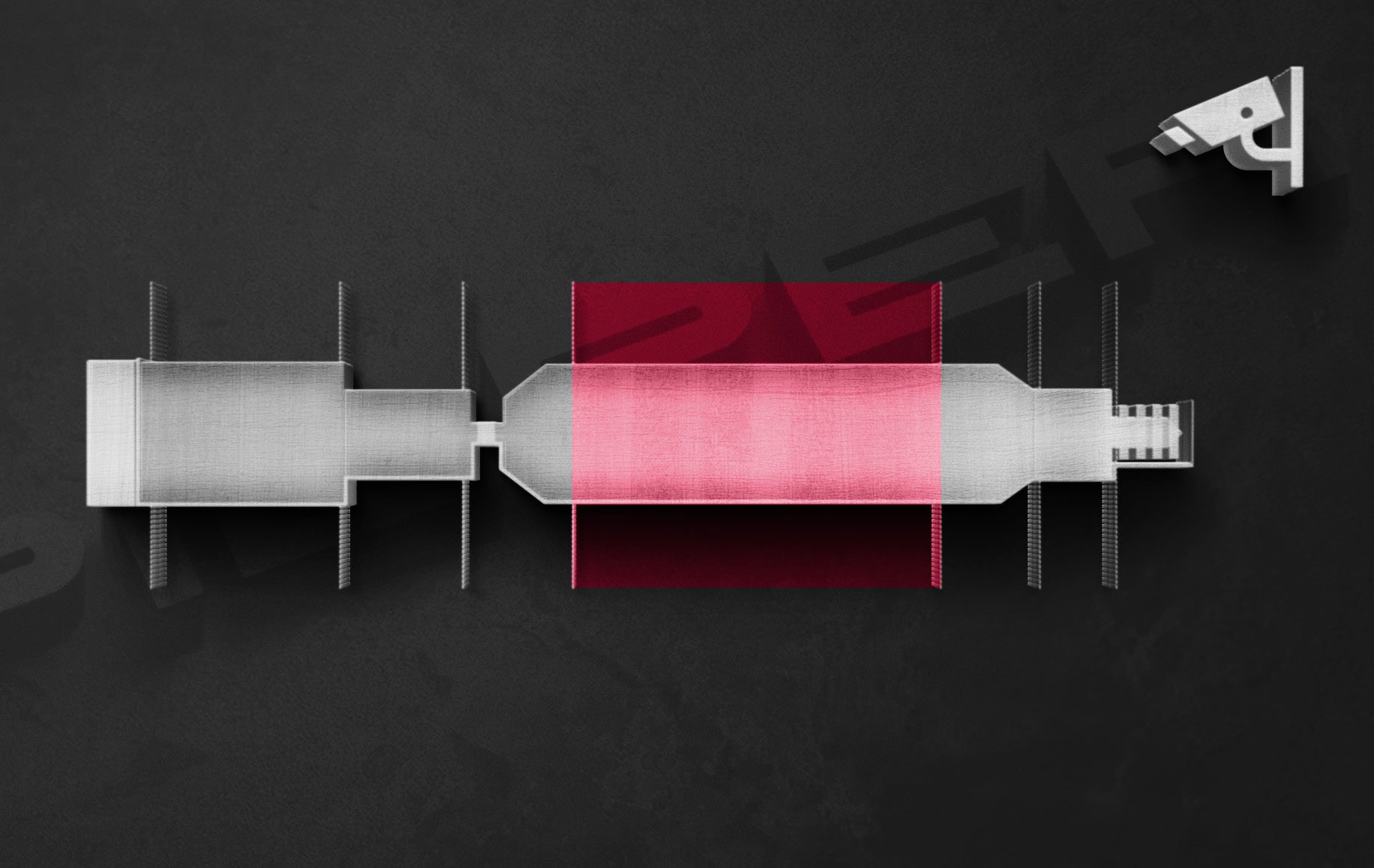

EL BAÑO FLOTANTE (TOPROLLER)

El baño de flotación constituye el corazón de la producción de vidrio plano y es, por tanto, un punto central para la supervisión del proceso. Porque es aquí donde se decide la calidad del producto final y, por tanto, también la eficiencia de la planta. Lleno de estaño líquido, el baño de flotación absorbe el vidrio fundido más ligero, que se extiende uniformemente por su superficie. Los calefactores radiantes garantizan una temperatura constante y, por tanto, un procesamiento posterior óptimo. De ello se encargan los denominados cilindros superiores, que transportan el vidrio fundido a lo largo de los lados de la cinta de vidrio, determinan el grosor deseado del vidrio en función de la velocidad y, si es necesario, corrigen los bordes del vidrio en sentido horizontal.

Dependiendo de la longitud del baño de flotación o de la línea de vidrio, hasta PIEPER utiliza hasta 24 sondas de horno dentro de un sistema de detección especialmente desarrollado para la industria del vidrio, que detectan todo el rango de altas temperaturas y controlan sin problemas la imagen global, la posición del cilindro superior, las barras de calentamiento y el material. El sistema de detección de bordes de vidrio detecta, analiza y proporciona información sobre las anchuras brutas y netas, la deriva de la cinta de vidrio o la distancia entre un borde de vidrio flotado y la pista del rodillo superior. Con la ayuda del software de control remoto, se comprueban las imágenes, se ajustan las funciones de supervisión necesarias y se calibran las cámaras durante la puesta en marcha.

EL SISTEMA DE DETECCIÓN DE BORDES DEL VIDRIO

El sistema de detección de bordes del vidrio PIEPER se ha adaptado especialmente a las necesidades de la industria del vidrio flotado como soporte inteligente para el control de la línea central. La aplicación detecta, analiza y proporciona información sobre las anchuras brutas y netas, la deriva de la cinta de vidrio o incluso la distancia entre el borde de un vidrio flotado y la pista del rodillo superior. A través de la supervisión central desde una consola de control, la posición actual de los bordes del vidrio flotado o de los cilindros superiores se muestra en los monitores mediante líneas de referencia superpuestas y textos. Con la ayuda del software de control remoto, se comprueban las imágenes, se ajustan las funciones de supervisión necesarias y se calibran las cámaras durante la puesta en marcha.

Los valores determinados se muestran en la interfaz del software y, opcionalmente, pueden emitirse en paralelo como un valor analógico de 04..20 mA. Además, las posiciones se muestran en color en el monitor. Además, es posible transmitir los valores medidos a través de Profibus, Profinet o Modbus para su posterior procesamiento. Gracias a la alarma automática en caso de desviación de los valores de referencia previamente definidos, es posible una rápida corrección, evitando así los rechazos y optimizando la producción.

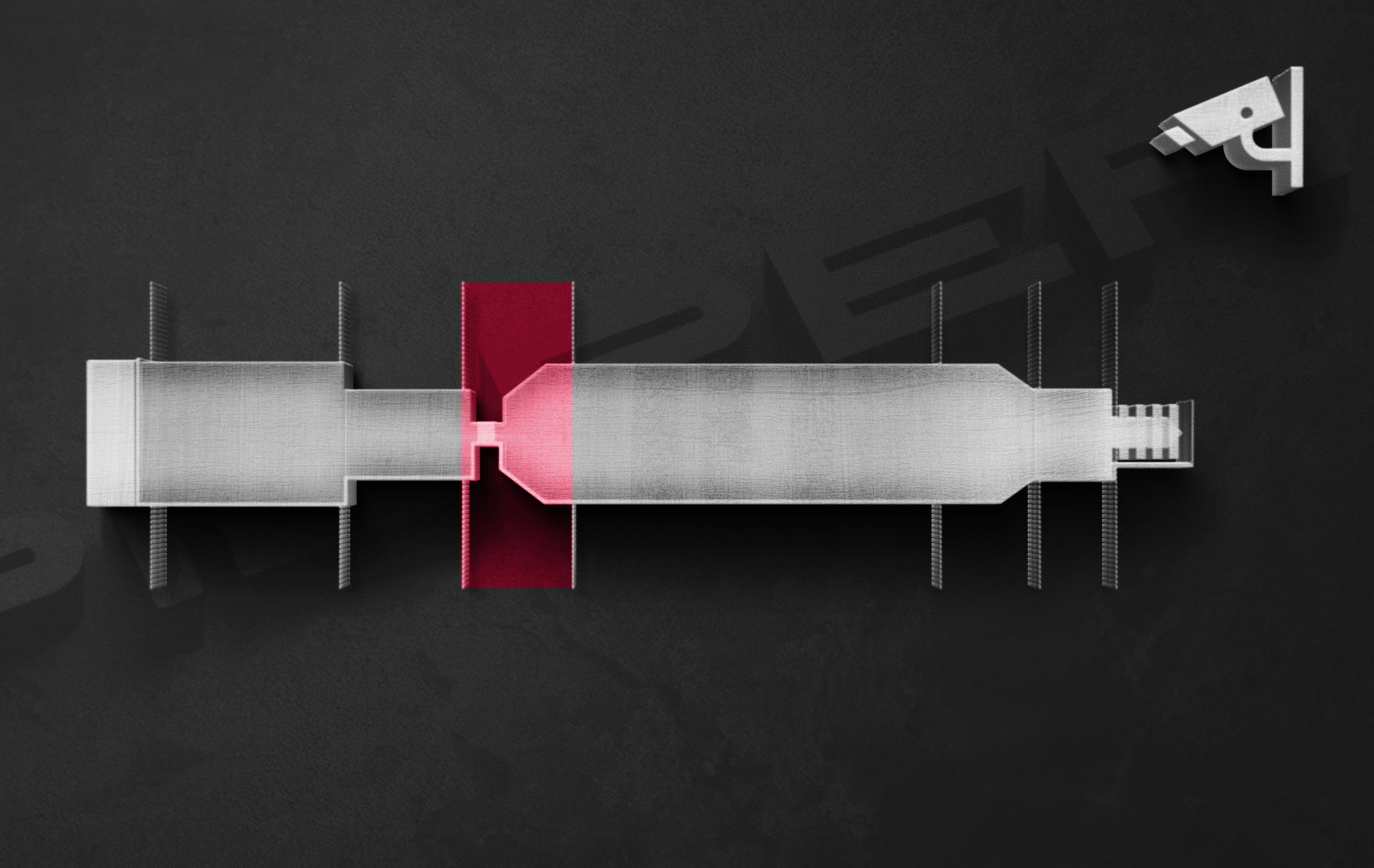

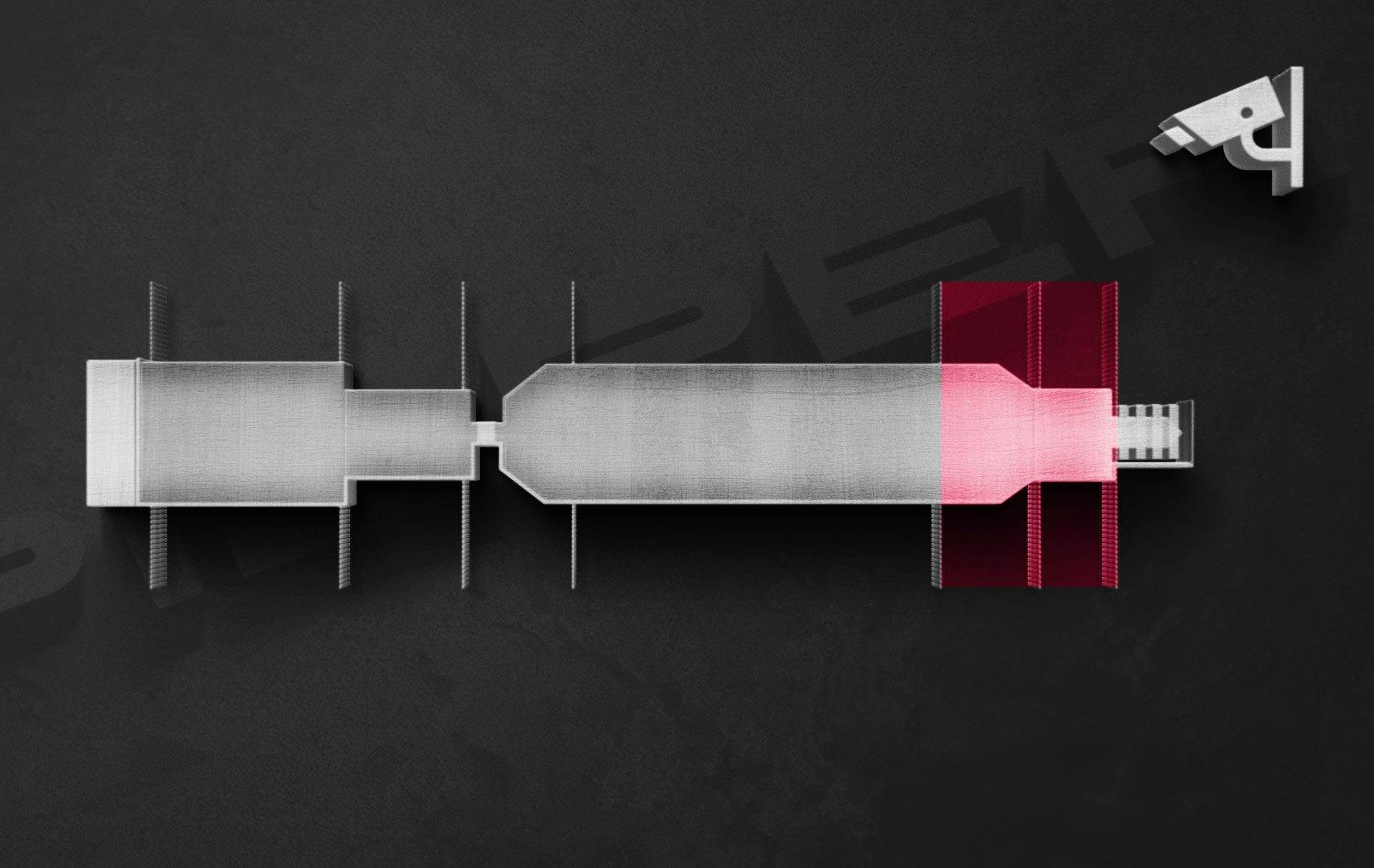

LA CONSTRICCIÓN + LA SALIDA (SALIDA-FIN)

Una vez producido el vidrio plano en el espesor deseado, se observa el flujo de vidrio y la posición correcta de los dispositivos de enfriamiento en la sección de cuellos antes de que se produzca la transición al horno de enfriamiento de rodillos en el extremo de salida. Dado que el producto se sigue inspeccionando a altas temperaturas, el PIEPER también utiliza las sondas de horno especialmente diseñadas para las cámaras calientes industriales para controlar el producto y, opcionalmente, medir la anchura del vidrio.

El control final puede PIEPER se realiza en la salida mediante cámaras visuales óptimamente adaptadas en una carcasa protectora refrigerada por agua.