Control de estado termográfico y visual para un funcionamiento sin problemas en el convertidor

En la metalurgia secundaria, se pueden cocer hasta 400 toneladas de acero bruto en un convertidor moderno. Para ello, se introducen en la planta el arrabio líquido, la chatarra de acero y el aglutinante de escorias en el primer paso: el enfriamiento. Sólo en el curso posterior se consigue la calidad de acero deseada añadiendo elementos de aleación, ajustando el contenido de carbono y eliminando los elementos acompañantes. Cuando el acero bruto se vierte posteriormente en las cucharas, la escoria producida se retiene y se transporta a la planta de colada continua.

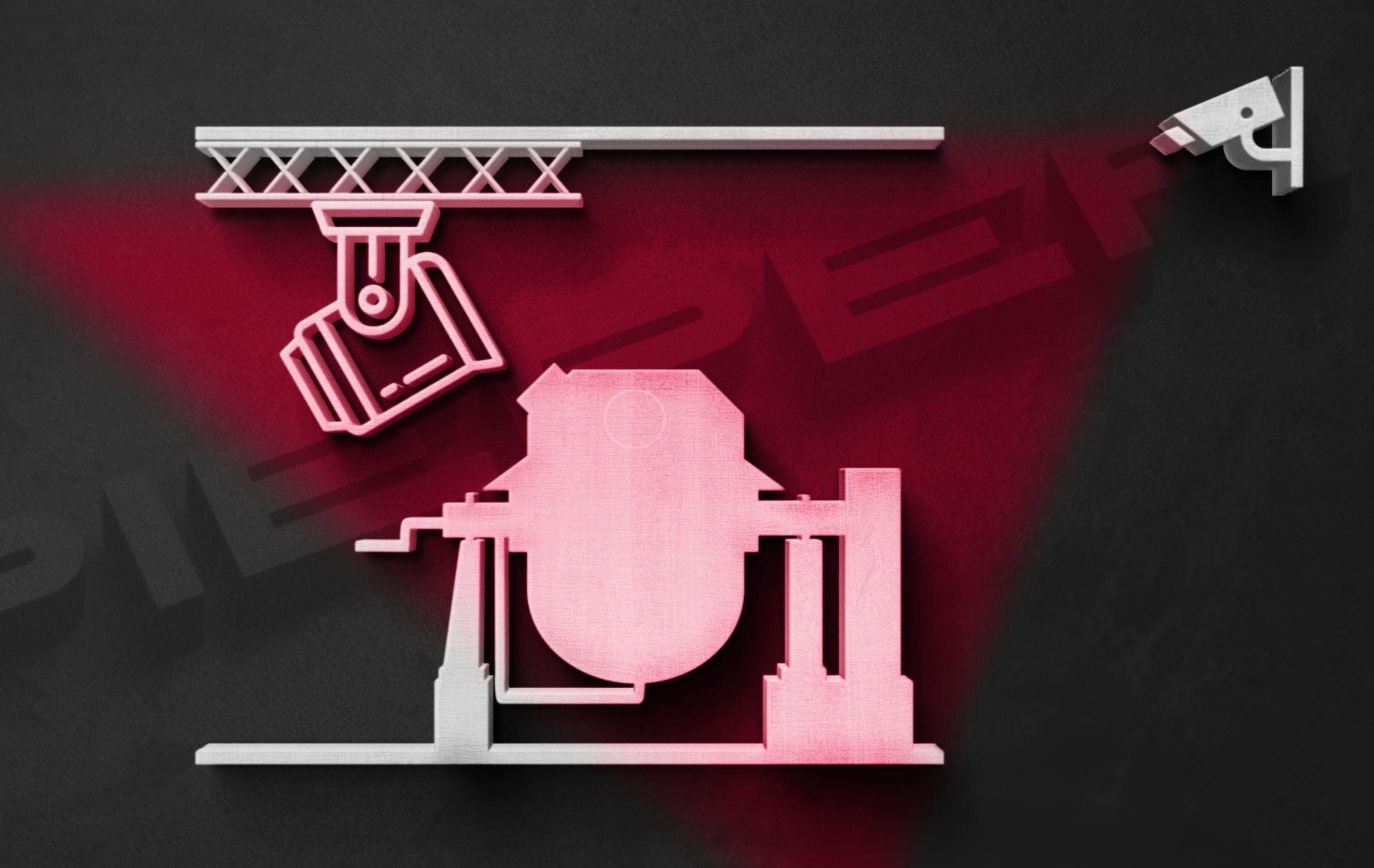

CÁMARAS DE VISIÓN GENERAL

La supervisión del proceso, que se centra en el seguimiento y la evaluación detallados dentro de una cadena de producción, no debe dejar de lado la observación visual de toda la planta. Para ello, las cámaras de visión general se instalan de forma que proporcionen una imagen global de la producción en curso. Las imágenes generadas de este modo llegan al centro de control a través de una transmisión en directo, de modo que las averías incipientes pueden detectarse en una fase temprana.

Además de evitar las costosas paradas de producción, el medio ambiente también se beneficia: un sistema de filtrado defectuoso, por ejemplo, puede detectarse más rápidamente, ya que un cambio en el color de los gases de escape suele indicarlo. La sala de control puede así tomar medidas inmediatas y contrarrestar los peligros.

Al mismo tiempo, el uso de cámaras de visión general aumenta la seguridad laboral del personal especializado que trabaja directamente en el equipo: La detección precoz de una avería, que el empleado in situ puede no percibir, reduce al mínimo el riesgo de accidente.

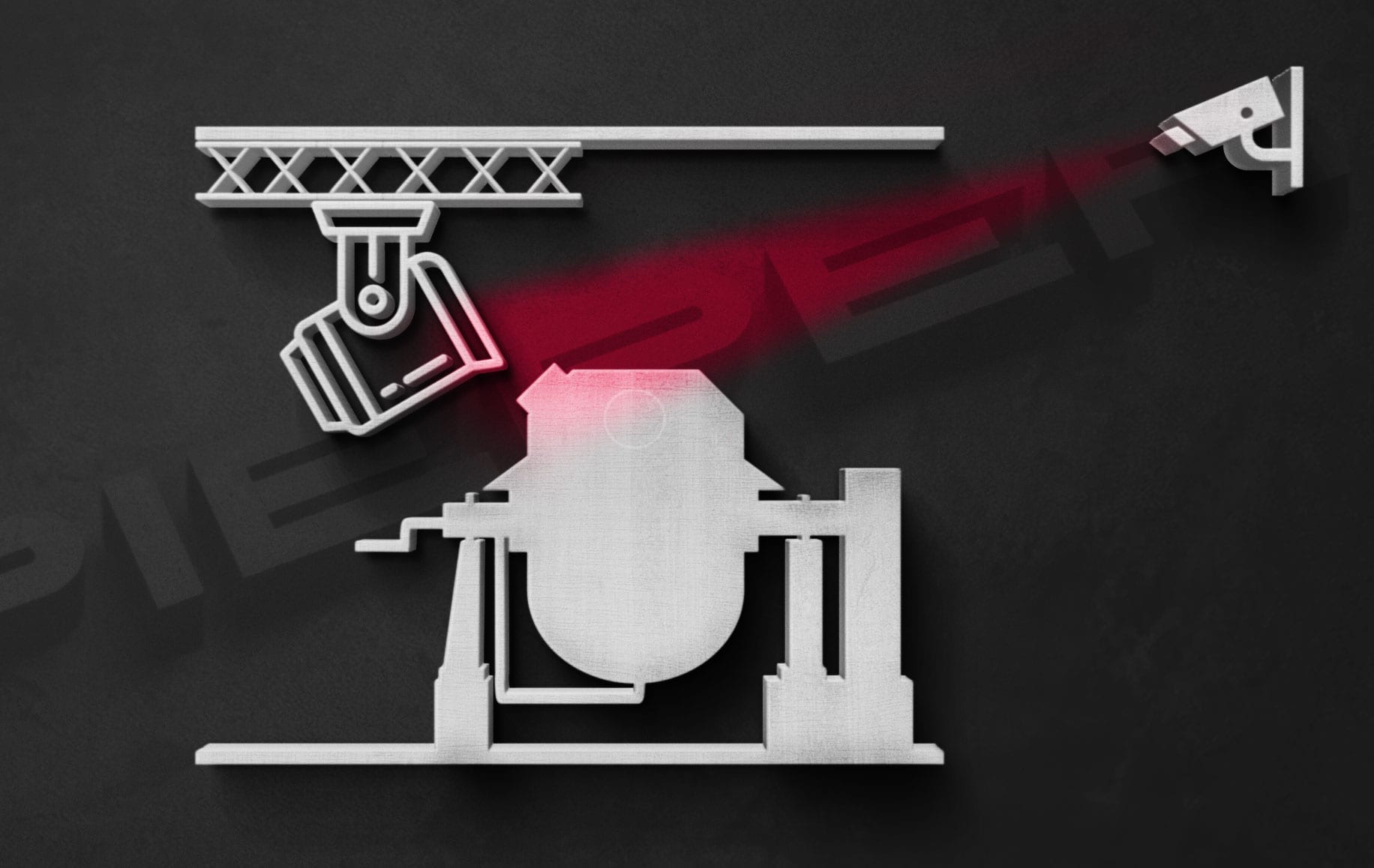

DETECCIÓN DE NIVEL / DETECCIÓN DE ESCORIA

Los requisitos del grado de pureza del acero aumentan continuamente. La observación termográfica o visual de la transferencia de arrabio a un convertidor facilita considerablemente la detección de las partes de escoria, gracias a las diferentes características de radiación de la escoria y el arrabio a la misma temperatura.

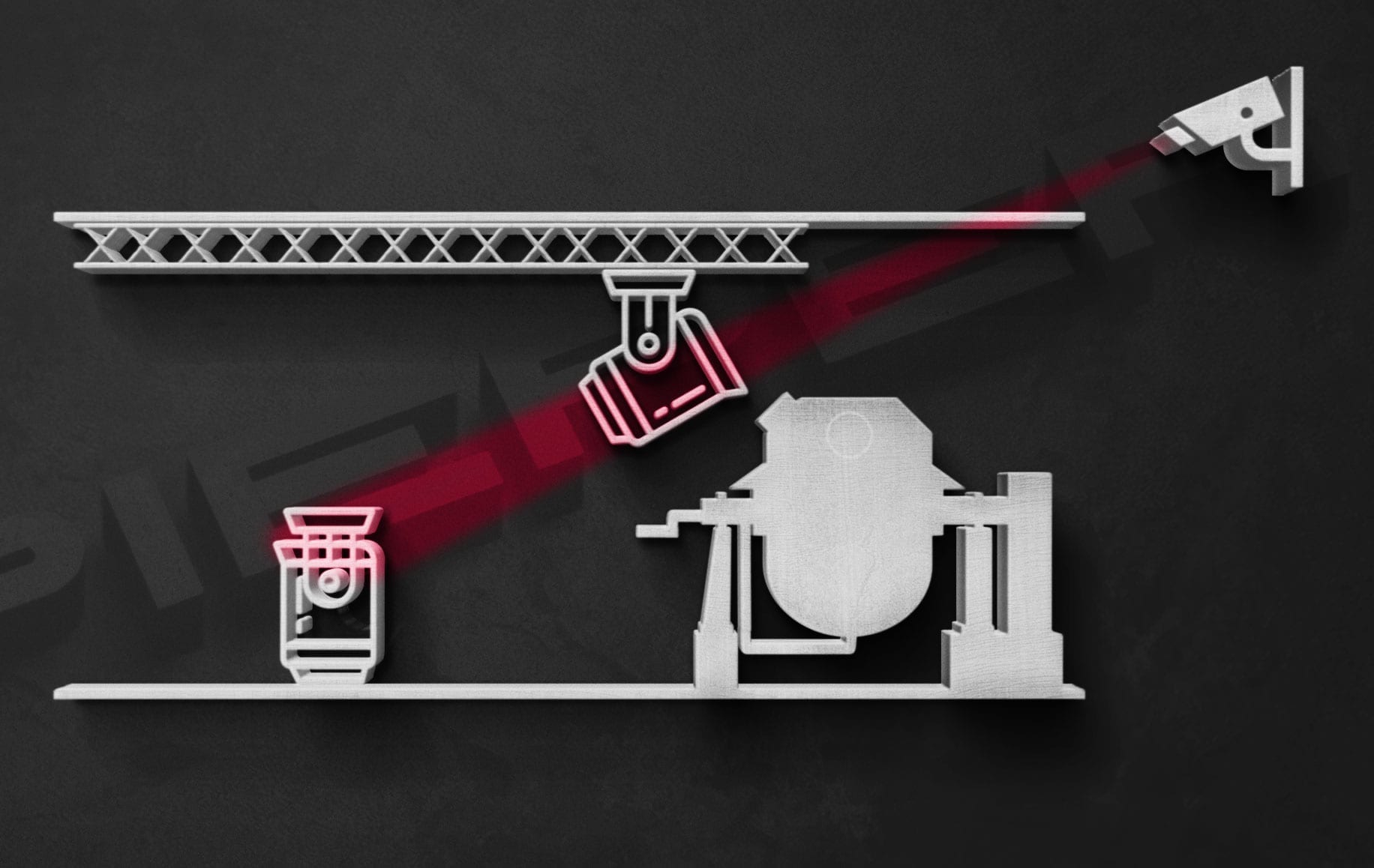

CONTROL DE LAS OLLAS DE FUNDICIÓN

Una cuchara que transporta continuamente acero crudo líquido desde el convertidor hasta el horno de colada continua está sometida a grandes exigencias de material, por lo que debe ser mantenida y reparada con frecuencia. La supervisión termográfica del estado de la cuchara ayuda al operario a determinar con precisión los intervalos de mantenimiento.

Además de la tensión y el desgaste del revestimiento refractario, también se detectan termográficamente los puntos calientes peligrosos a tiempo, antes de que la cuchara pueda romperse.

Sin el apoyo de las cámaras, el operario debe estimar el intervalo de mantenimiento y reparación y poner la cuchara fuera de servicio en intervalos correspondientemente cortos para evitar accidentes, lo que se traduce en tiempos de producción ineficientes.

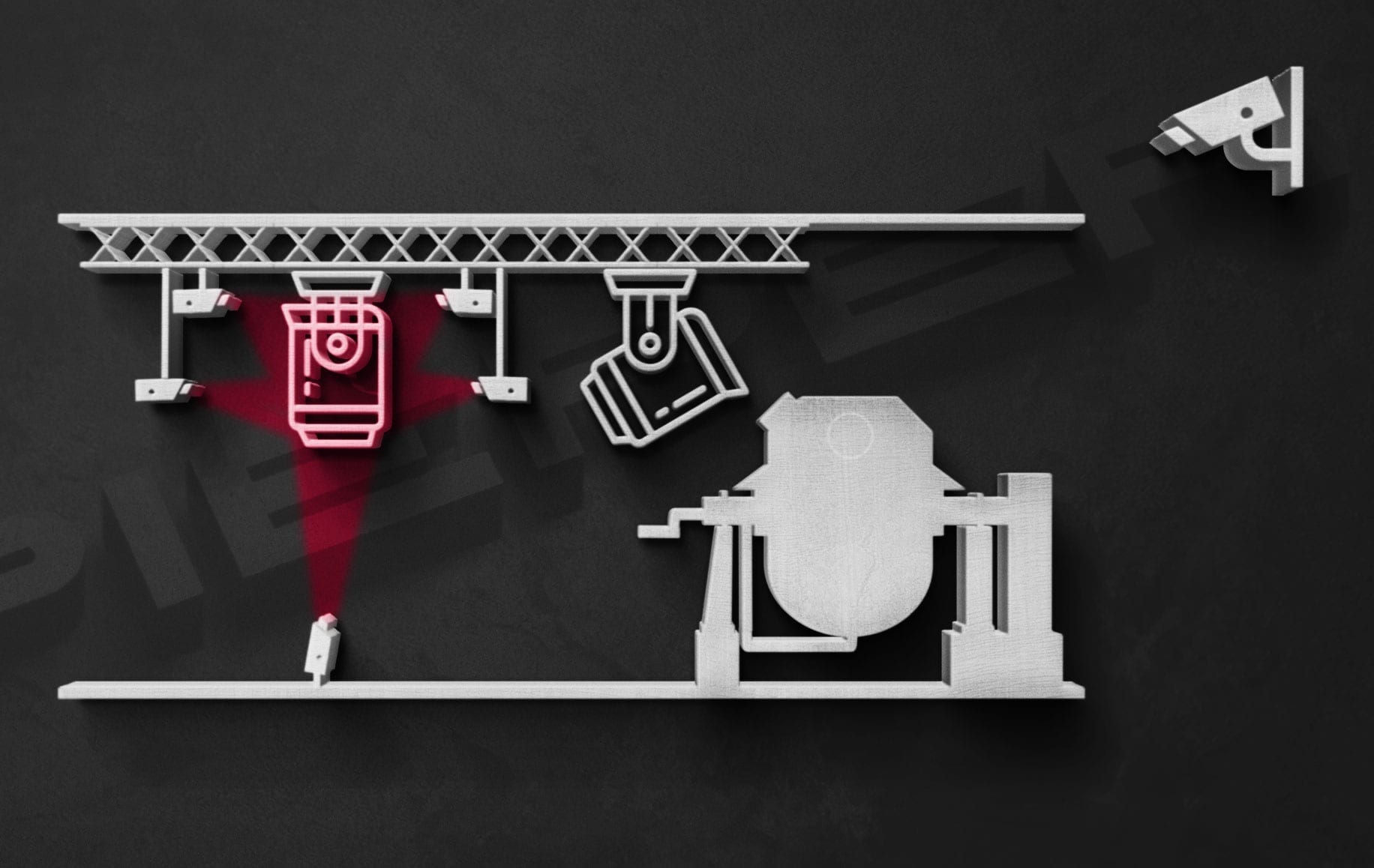

MANTENIMIENTO Y REPARACIÓN DE LAS CUCHARAS DE COLADA

Debido a la elevada carga térmica, las cucharas de colada deben someterse a un mantenimiento y una reparación periódicos. Para ello se suelen utilizar robots, que garantizan la pulverización uniforme del revestimiento refractario. Para el control de calidad del estado de la cuchara, se utiliza una sonda de horno para observar el proceso en detalle.

Si es necesario reparar, el revestimiento refractario debe ser renovado. Para reducir el peligro potencial y acelerar el proceso, ahora se utilizan robots de pulverización que se encargan de este trabajo.

Apoyado por cámaras visuales e iluminación externa que proporcionan una visión de 360º, el robot es controlado por un operador externo. De este modo, el nuevo revestimiento puede aplicarse uniformemente en poco tiempo y el cazo de vertido puede volver a utilizarse más rápidamente.

OBSERVACIÓN DE LA POSICIÓN "RELLENO DE ARENA

En la fundición de acero, se suelen utilizar cucharas con tapón que tienen una corredera en la parte inferior para drenar el acero bruto líquido en el horno de colada continua. Estas cucharas deben rellenarse siempre con una cierta cantidad de arena antes de su llenado para evitar que la corredera se apelmace en la parte inferior de la cuchara debido al acero bruto y ya no pueda abrirse.

Sin embargo, si se utiliza demasiada arena, ésta se solidifica y la corredera tiene que ser abierta manualmente por un empleado. Esto no sólo provoca retrasos, sino que también supone un gran riesgo de accidentes debido a que se trabaja con una cuchara de colada caliente y llena.

Al utilizar una cámara para controlar el nivel de arena, se reducen los retrasos y se minimizan los posibles peligros para garantizar un proceso sin apenas problemas.

VAKUUMOFEN

Una vez que el acero bruto sale del convertidor, puede ser tratado de nuevo en un horno de vacío para aumentar la calidad del material. En este proceso, se disuelven los gases del acero bruto, como el azufre o el fósforo, o se añaden aleaciones.

Dependiendo del método utilizado, se utilizan cámaras de visión general o sondas de horno para la supervisión del proceso.