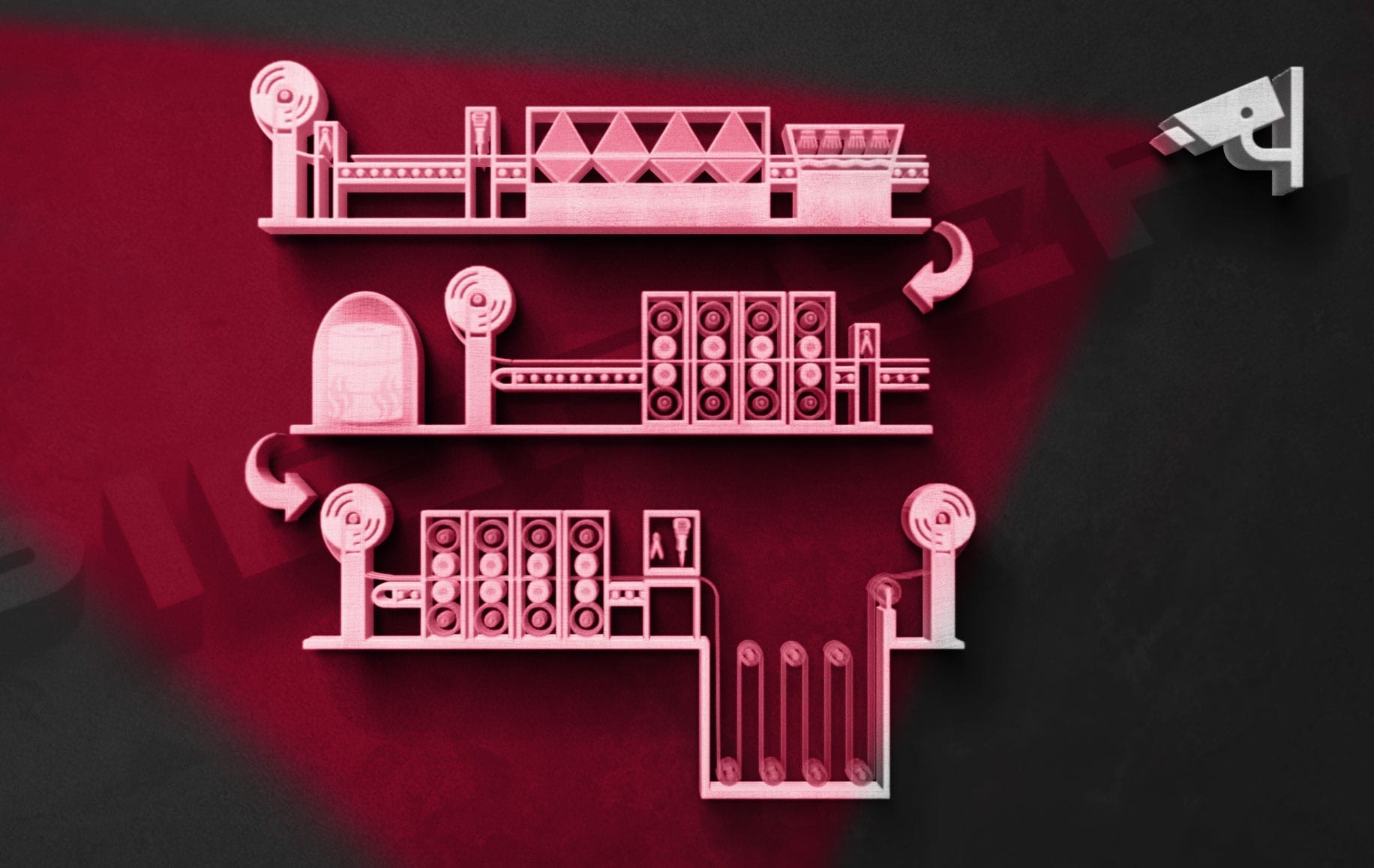

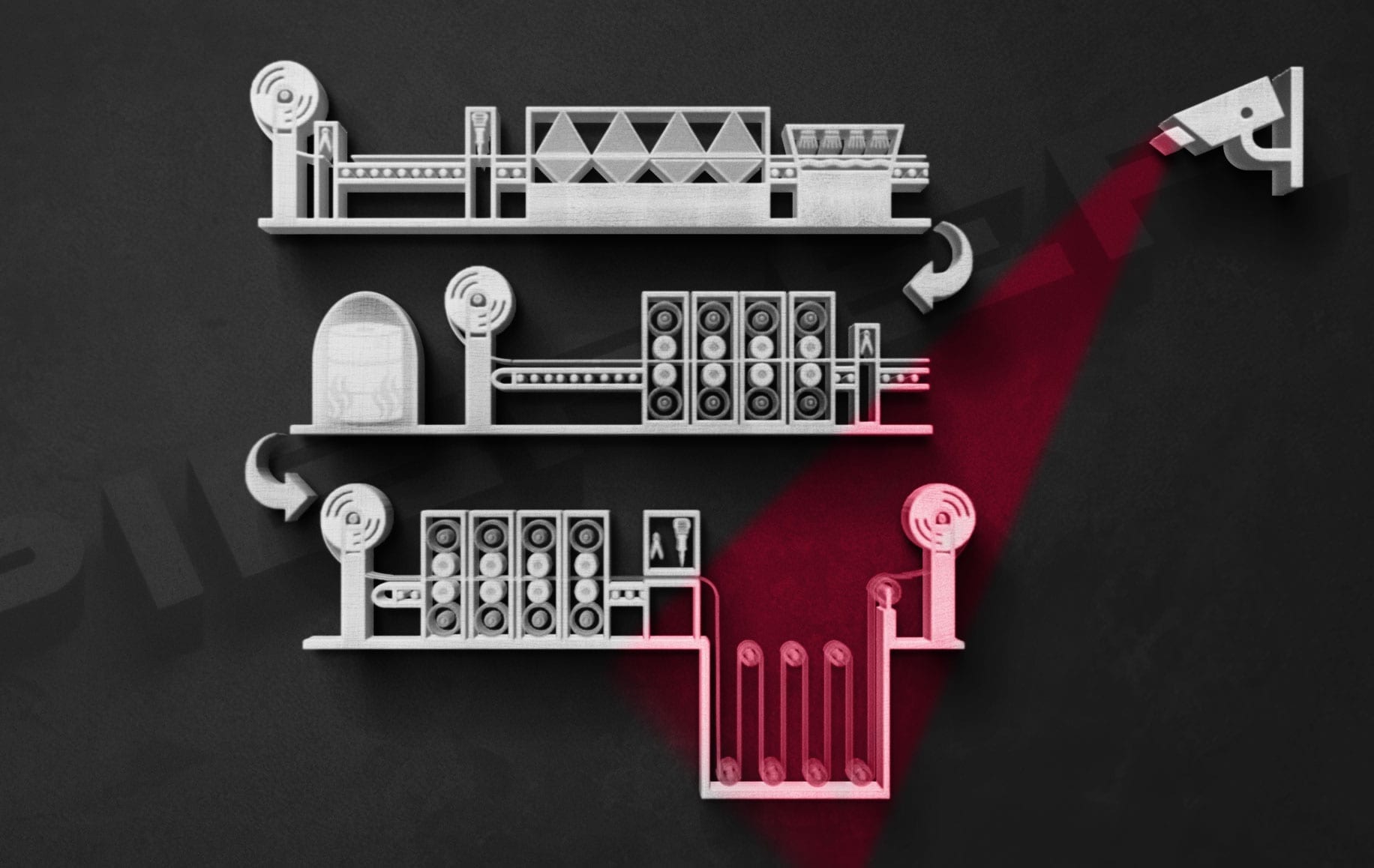

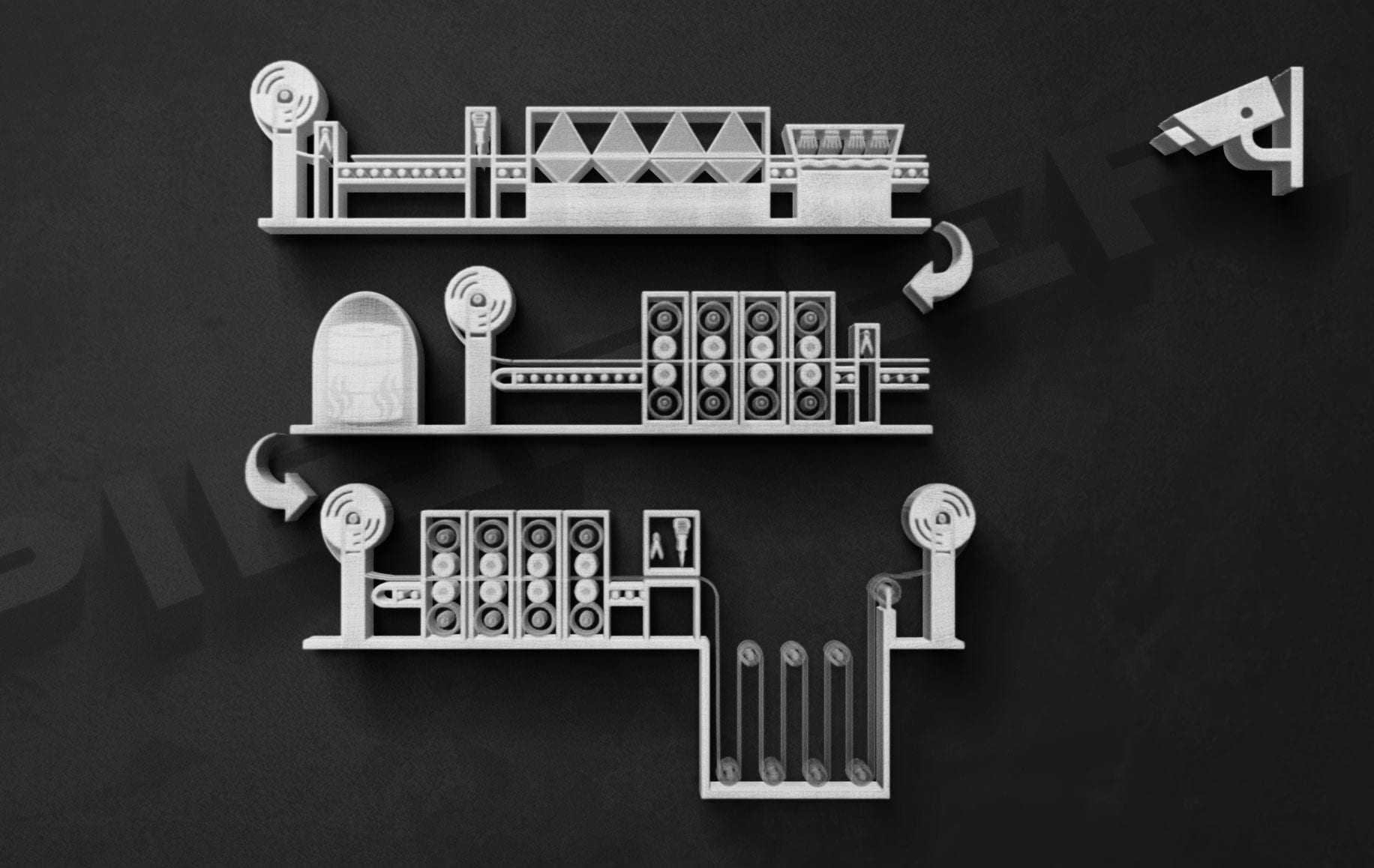

El proceso de laminación en el tren de laminación en frío

Para ello, primero se libera el fleje de acero de cualquier cascarilla adherida en la línea de decapado continuo. Enrollado de nuevo en bobinas, el acero se calienta en el recocido de campana. Durante el proceso de laminación propiamente dicho, el acero adquiere sus propiedades materiales finales. A continuación, el fleje en frío se divide automáticamente en sentido longitudinal y/o transversal en la línea de corte, de modo que pueda embalarse para su envío.

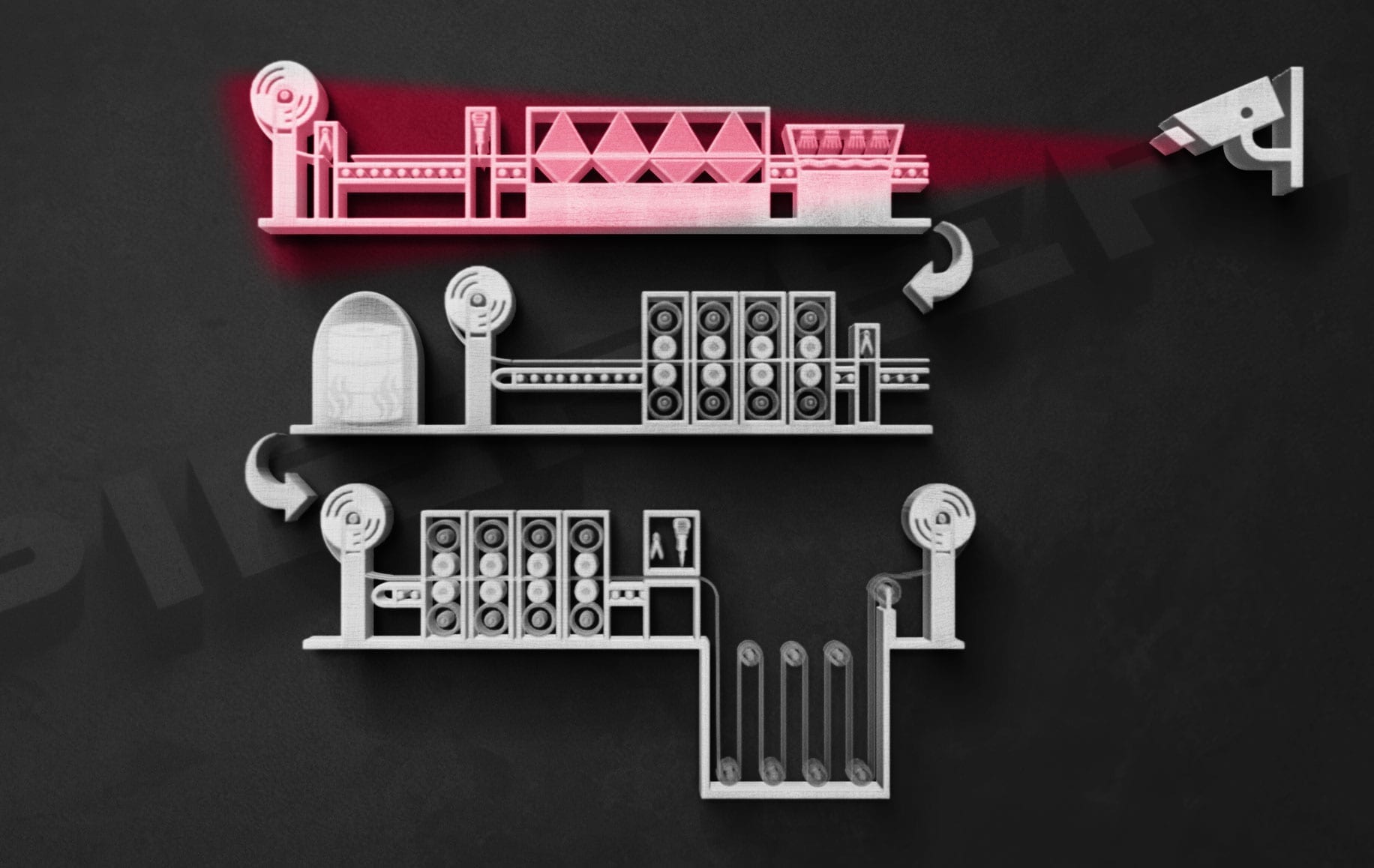

CÁMARAS DE VISIÓN GENERAL

La supervisión del proceso, que se centra en el seguimiento y la evaluación detallados dentro de una cadena de producción, no debe dejar de lado la observación visual de toda la planta. Para ello, las cámaras de visión general se instalan de forma que proporcionen una imagen global de la producción en curso. Las imágenes generadas de este modo llegan al centro de control a través de una transmisión en directo, de modo que las averías incipientes pueden detectarse en una fase temprana.

Además de evitar las costosas paradas de producción, el medio ambiente también se beneficia: un sistema de filtrado defectuoso, por ejemplo, puede detectarse más rápidamente, ya que un cambio en el color de los gases de escape suele indicarlo. La sala de control puede así tomar medidas inmediatas y contrarrestar los peligros.

Al mismo tiempo, el uso de cámaras de visión general aumenta la seguridad laboral del personal especializado que trabaja directamente en el equipo: La detección precoz de una avería, que el empleado in situ puede no percibir, reduce al mínimo el riesgo de accidente.

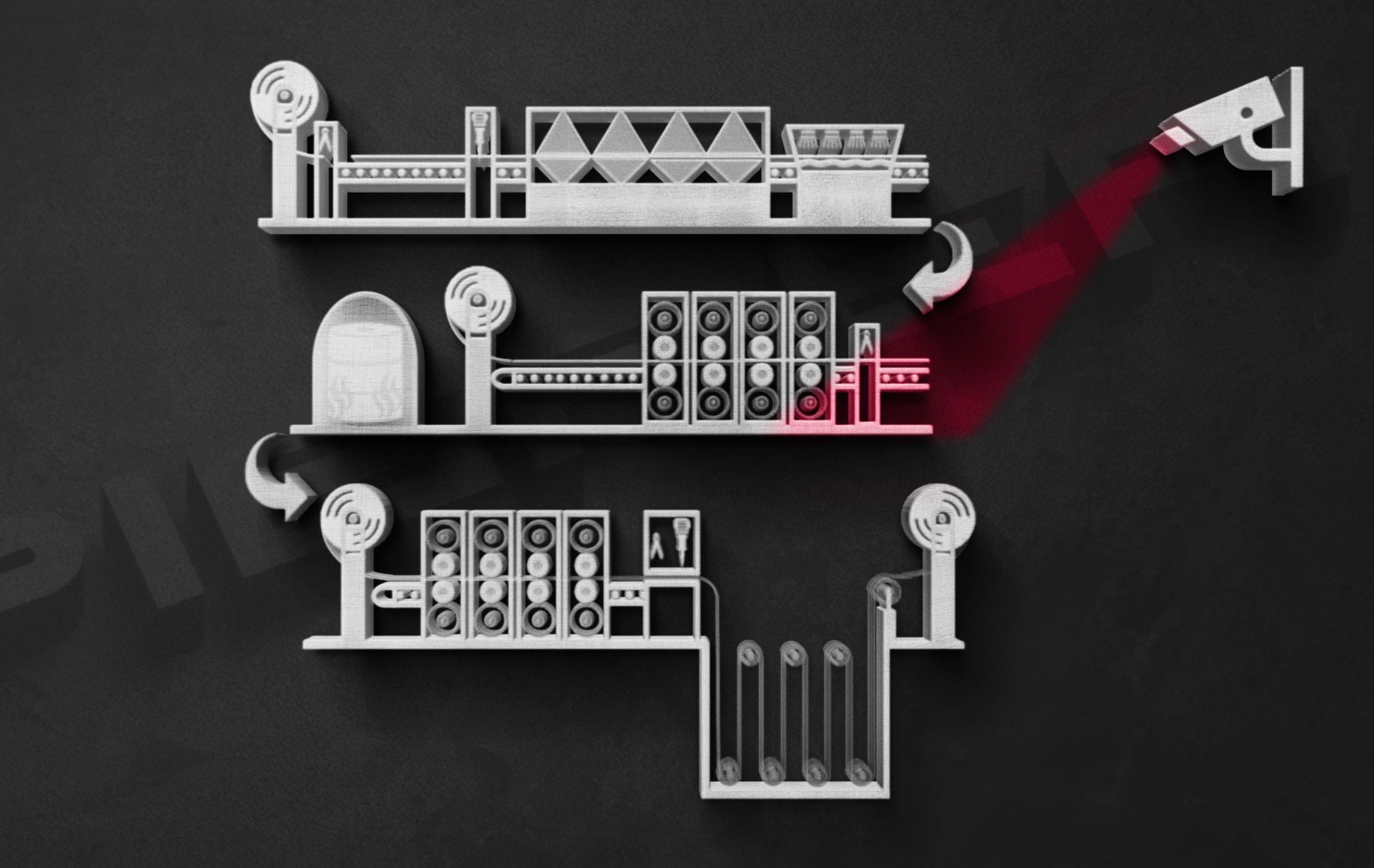

DECAPADO DE LA ZONA DE ENTRADA DE PRE-CONTROL

Para excluir posibles defectos del material, se realiza una inspección visual previa del material ya en la zona de entrada de la línea de decapado continuo cuando se desenrollan las bobinas. Este importante proceso de garantía de calidad puede apoyarse en cámaras visuales.

Al desenrollar, los extremos de cada bobina se cortan primero con la cizalla de corte para obtener bordes finales uniformes. A continuación, el producto se une en la máquina de soldadura para formar una banda continua. La ejecución limpia del proceso de soldadura se comprueba con la ayuda de cámaras visuales.

CONTROL DE CALIDAD DEL DECAPADO

Tras la eliminación de la capa de óxido (cascarilla), el enjuague y el secado de la cinta, se vuelve a realizar un control visual del material para garantizar la calidad, que puede apoyarse en cámaras visuales.

El corte de recorte, que elimina los bordes sobresalientes de la banda antes de que entre en el molino tándem, también se observa con el apoyo de cámaras visuales. Esto simplifica la corrección manual del recorrido de la banda para el operario antes de que se introduzca en el tren tándem y, por tanto, en el primer proceso de laminación.

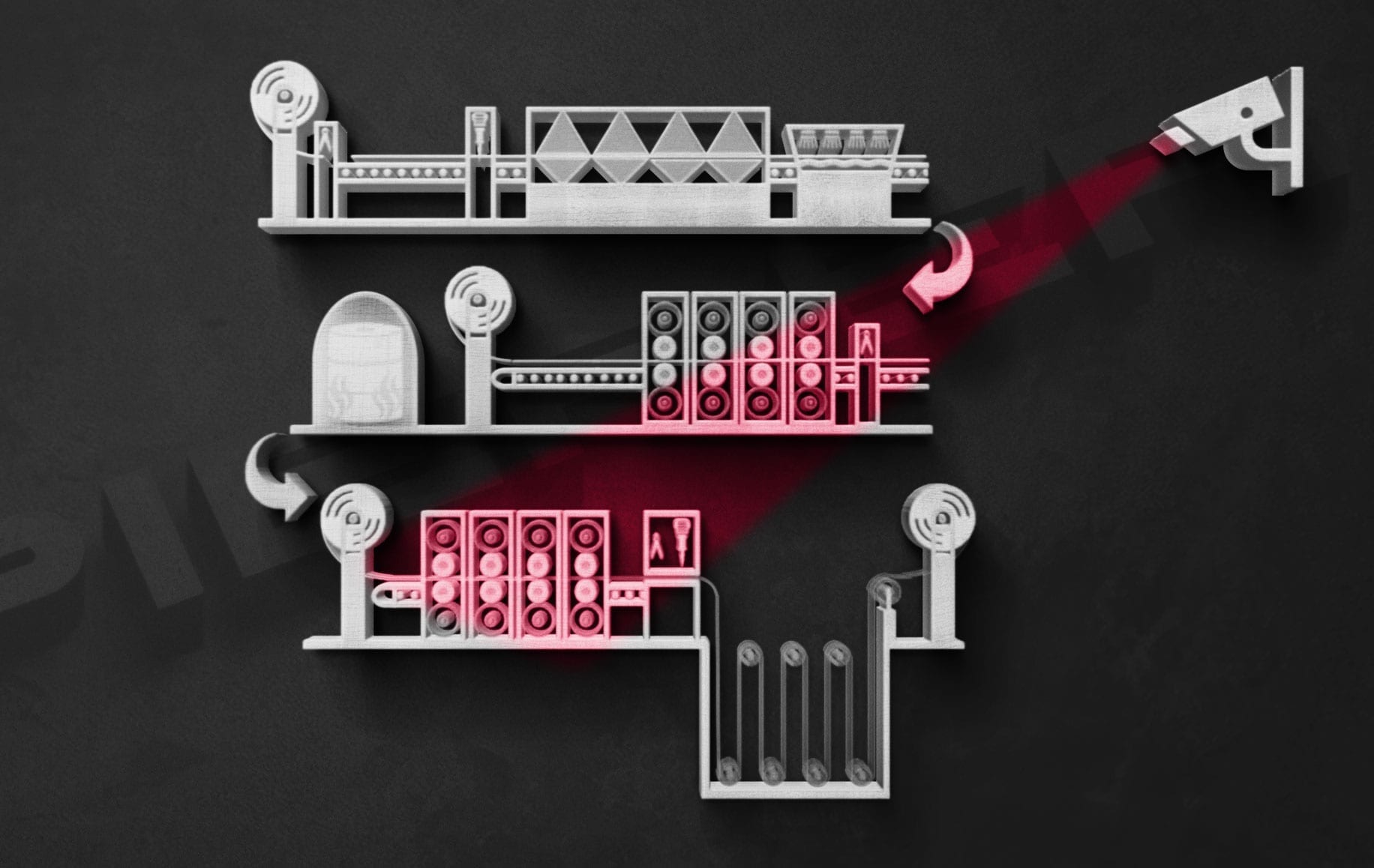

CONTROL DE CALIDAD DE LOS CAMINOS DE RODADURA

Tanto en un molino tándem como en un molino de paso de piel, la banda sin fin es guiada a través de varios rodillos alineados en una fila. En estos procesos, el fleje en frío adquiere las propiedades requeridas, como el grosor o el acabado superficial, por lo que las líneas de laminación pueden adaptarse según el pedido del cliente.

Dado que los rodillos suelen estar expuestos a grandes tensiones debidas al calor y a las vibraciones, existe un cierto potencial de defectos en los rodillos y/o en el material. Para que esto pueda ser advertido y rectificado lo antes posible, los procesos de rodadura se observan con la ayuda de cámaras visuales.

Además de la inspección visual, la cinta puede observarse con cámaras especiales de escaneo de líneas para garantizar la calidad. Aunque la instalación es más costosa, puede tener sentido si el material está sometido a grandes exigencias, ya que las cámaras de barrido lineal ofrecen la ventaja de detectar irregularidades en las propiedades del material incluso a velocidades muy altas de la cinta.

MEMORIA DE LA BANDA

En algunos trenes de laminación en frío se utilizan fosos o torres de bucle. Dado que las velocidades de las tiras pueden ser muy elevadas y que las diferentes tiras se vuelven a enrollar en bobinas después de la división, se necesitan estos dispositivos de compensación de longitud para evitar atascos de material.

Las cámaras visuales se utilizan para comprobar que la chapa, que ahora es muy fina debido al proceso de mecanizado, no se incline o se rompa y ponga en peligro el flujo de producción continuo.