Übersicht & Kontrolle bei der Herstellung von Lang- oder Breitflachprodukten im Warmwalzwerk

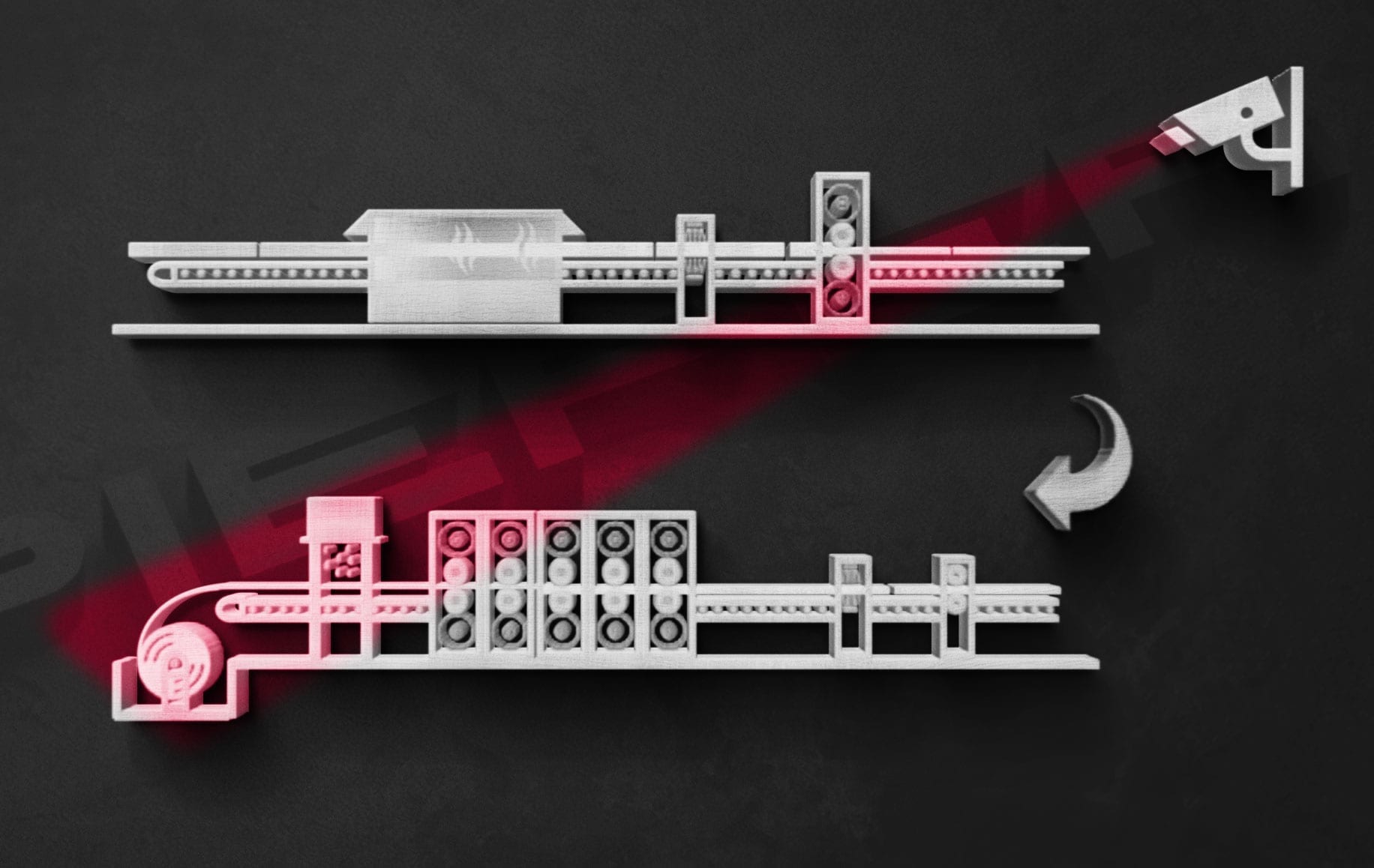

Im Warmwalzwerk werden Lang- oder Breitflachprodukte hergestellt. Hierfür wird der Stahl zunächst in einem Hubbalken, Stoß- oder Drehherdofen auf Temperaturen bis zu 1.260 °C erhitzt und von Zunder befreit. Über eine Rollenförderstrecke wird das Erzeugnis durch eine Walzstraße geleitet, wo es beispielsweise zu Blechen, Schienen oder Draht umgeformt wird. Im Anschluss wird in der Flachstahlverarbeitung das Blech auf Haspelmaschinen zu Coils gewickelt und zur weiteren Verarbeitung in ein Kaltwalzwerk transportiert.

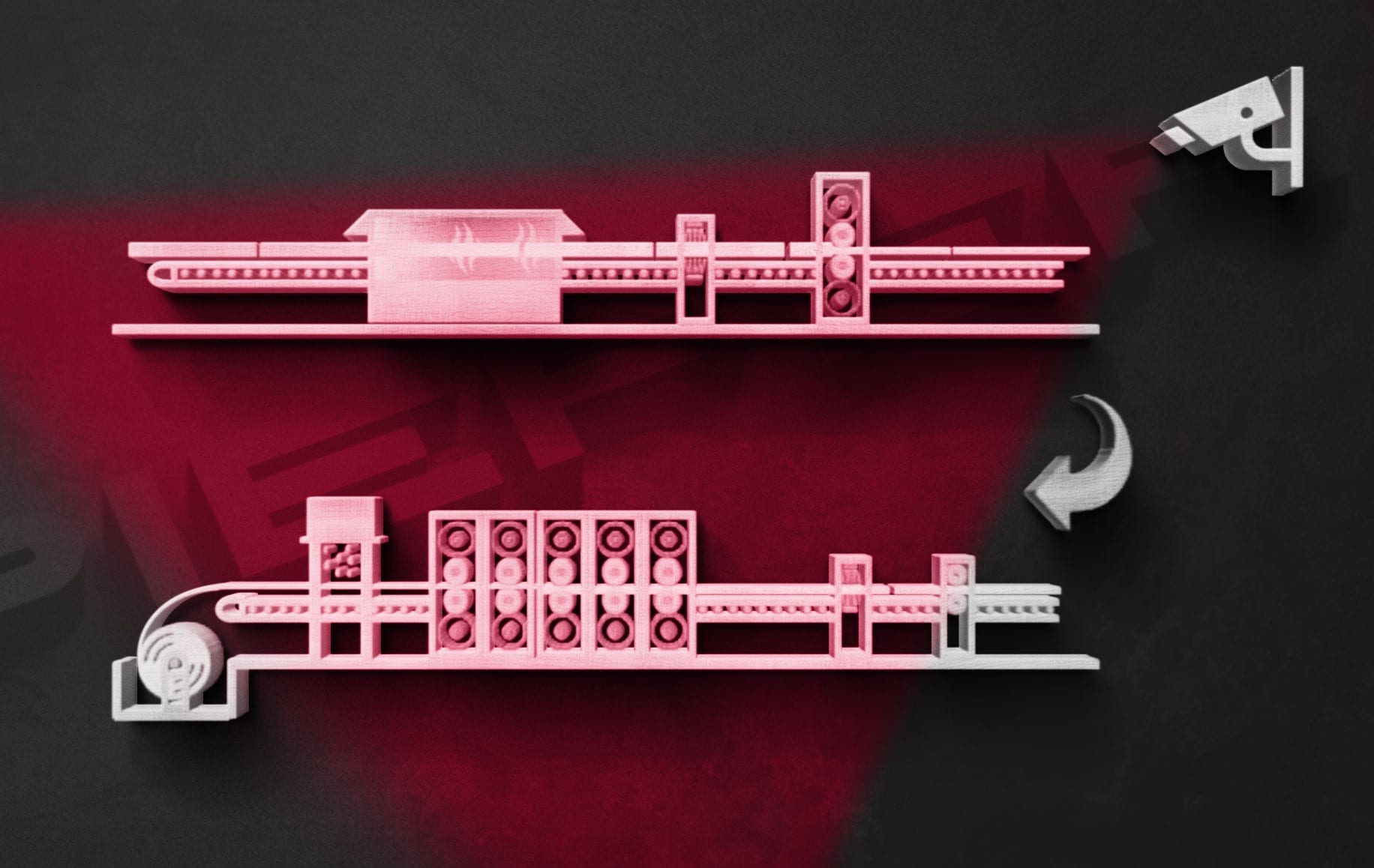

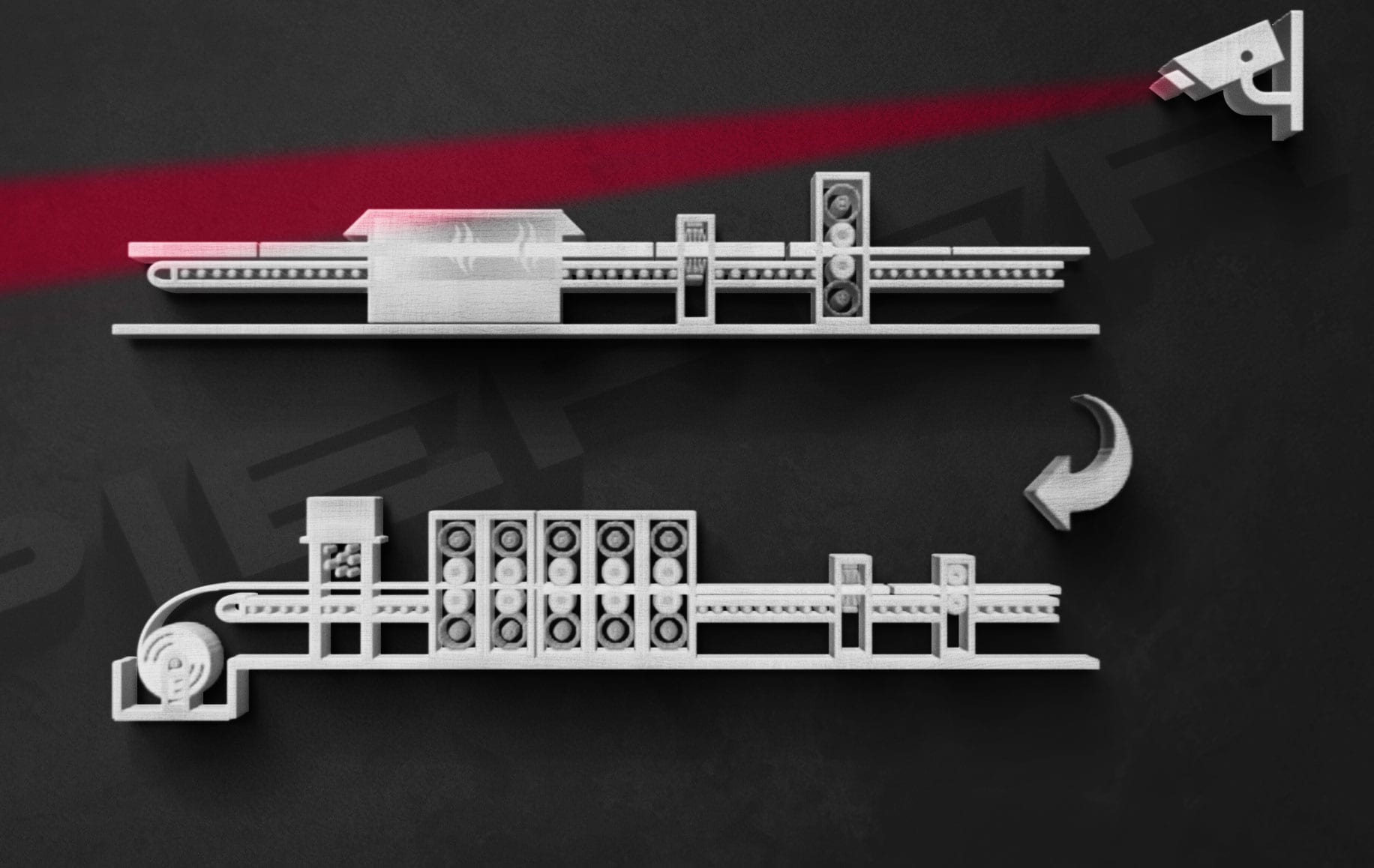

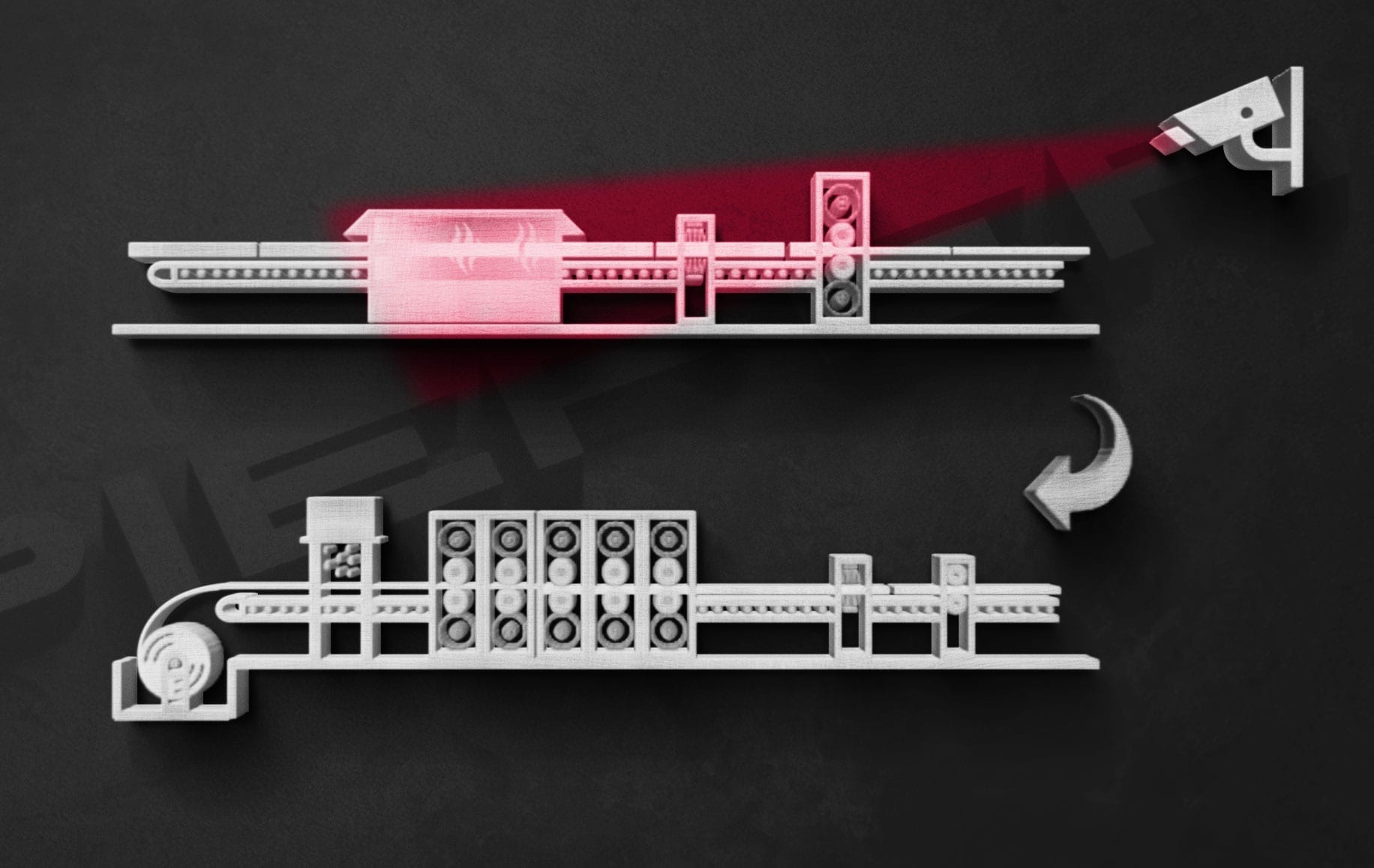

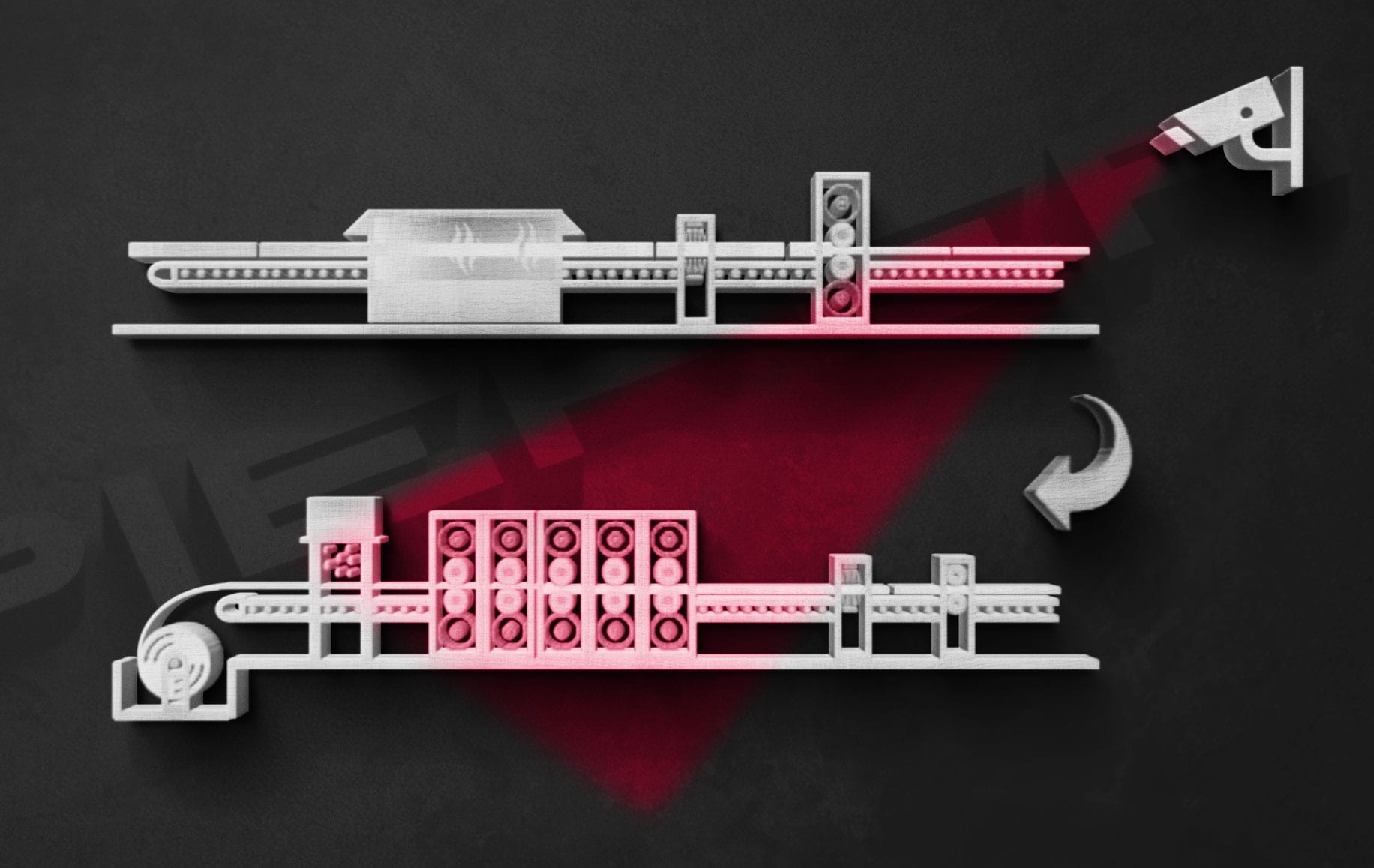

ÜBERSICHTSKAMERAS

Bei der Prozessbeobachtung, die auf die detaillierte Überwachung und Auswertung innerhalb einer Produktionskette ausgerichtet ist, sollte eine visuelle Beobachtung der kompletten Anlage nicht außer Acht gelassen werden. Zu diesem Zweck werden Übersichtskameras so installiert, dass sie ein Gesamtbild der laufenden Produktion vermitteln. Die dadurch erzeugten Bilder erreichen die Leitstelle per Live-Stream, sodass sich anbahnende Fehlfunktionen bereits frühzeitig erkannt werden und die Herstellung so nicht unterbrochen werden muss.

Neben der Vermeidung kostenintensiver Produktionsstillstände, profitiert hier auch die Umwelt: Eine defekte Filteranlage kann beispielsweise schneller entdeckt werden, da oftmals bereits eine farbliche Veränderung des Abgases darauf hinweist. Der Leitstand kann so unmittelbar Maßnahmen ergreifen und Gefahren entgegenwirken.

Gleichzeitig wird durch den Einsatz von Übersichtskameras die Arbeitssicherheit für das direkt an den Anlagen eingesetzte Fachpersonal erhöht: Die frühe Erkennung einer Fehlfunktion, die der Mitarbeiter vor Ort vielleicht noch gar nicht wahrnehmen kann, reduziert das Risiko eines Unfalls auf ein Minimum.

BRAMMENLAGER / BARCODE-ERFASSUNG

Zur allgemeinen Übersicht und Kontrolle wird das Brammenlager oftmals mit Hilfe visueller Kameras überwacht. Darüber hinaus dient eine allgemeine Beobachtung des Lagers auch der Erhöhung der Arbeitssicherheit. Potenzielle Gefahren, die der einzelne Mitarbeiter vor Ort gegebenenfalls nur schwer selbst erkennt, werden durch die Leitstelle, die eine bessere Gesamtübersicht hat, schneller erkannt; Unfälle können vermieden werden.

Darüber hinaus werden in einigen Fällen die Erzeugnisse mit Barcodes statt Stanzmarkierungen versehen, die Aufschluss für die weitere Verarbeitung über Länge, Legierung etc. geben. Vor der Beschickung in den Hubbalken- oder Stoßofen werden die Barcodes gescannt und gespeichert. Dies dient je nach Anforderung auch als Bestandteil einer lückenlosen Dokumentation des gesamten Produktionsprozesses.

ERWÄRMUNGSOFEN

In einem Hubbalken- oder Stoßofen werden die Brammen kontinuierlich bewegt: Von der Beschickungseinrichtung wird der Stahl mit einem Transportsystem dem Ofen zugeführt, wobei dies in einem Hubbalkenofen über einzelne, parallel angeordnete Balken erfolgt, die die Bramme durch eine Aufwärtsbewegung anheben und horizontal eine bestimmte Strecke transportieren, um dann die Bramme wieder auf den Ofenboden zu legen. Dies wiederholt sich auf einer Art „Ofenstraße“ bis zur Entnahmemaschine.

Um ein Verkeilen der Brammen auf ihrem Transportweg zu vermeiden, können hier Feuerraumsonden zur Anwendung kommen, um das Innere des Ofens zu beobachten. Der Bediener kann auf diese Weise exakt steuern, wo der Stahl wieder abgelegt wird bzw. wann eine neue Bramme dem Ofen zugeführt werden kann.

WALZSTRASSE

Nach Erwärmung des Stahls wird dieser durch mehrere Walzen transportiert und so auf eine gewünschte Stärke reduziert. Zwischen den einzelnen Walzvorgängen kann über visuelle Kameras die Oberfläche des Warmbands beobachtet werden, um so Hinweise auf die Qualität zu erhalten. Zeigen sich auf einer längeren Strecke Materialfehler, so kann dies ein Hinweis auf eine beschädigt Walze sein, die ausgetauscht bzw. repariert werden muss.

Die dabei wohl wichtigste Kamerapositionierung befindet sich an der Stelle an der das Warmband die letzte Walze durchlaufen hat, noch vor der Aufhaspelung zu einem Coil. Werden bei der visuellen Materialprüfung Fehler festgestellt, kann es sein, dass das Band erneut der Stahlproduktion zugeführt wird oder – bei geringfügigen Fehlern – in der Qualität abgewertet wird und beispielsweise als Baustahl eingestuft wird.

HASPELANLAGE

Nach dem letzten Walzgang wird das Warmband durch ein Abkühlbett geleitet, um dann in der Haspelanlage zu einem Coil gewickelt zu werden. Die Coils werden anschließend gebunden und entsprechend ihres Verwendungszwecks markiert.

Auch dieser Vorgang kann durch die Begleitung visueller Kameras optimal beobachtet und dokumentiert werden.