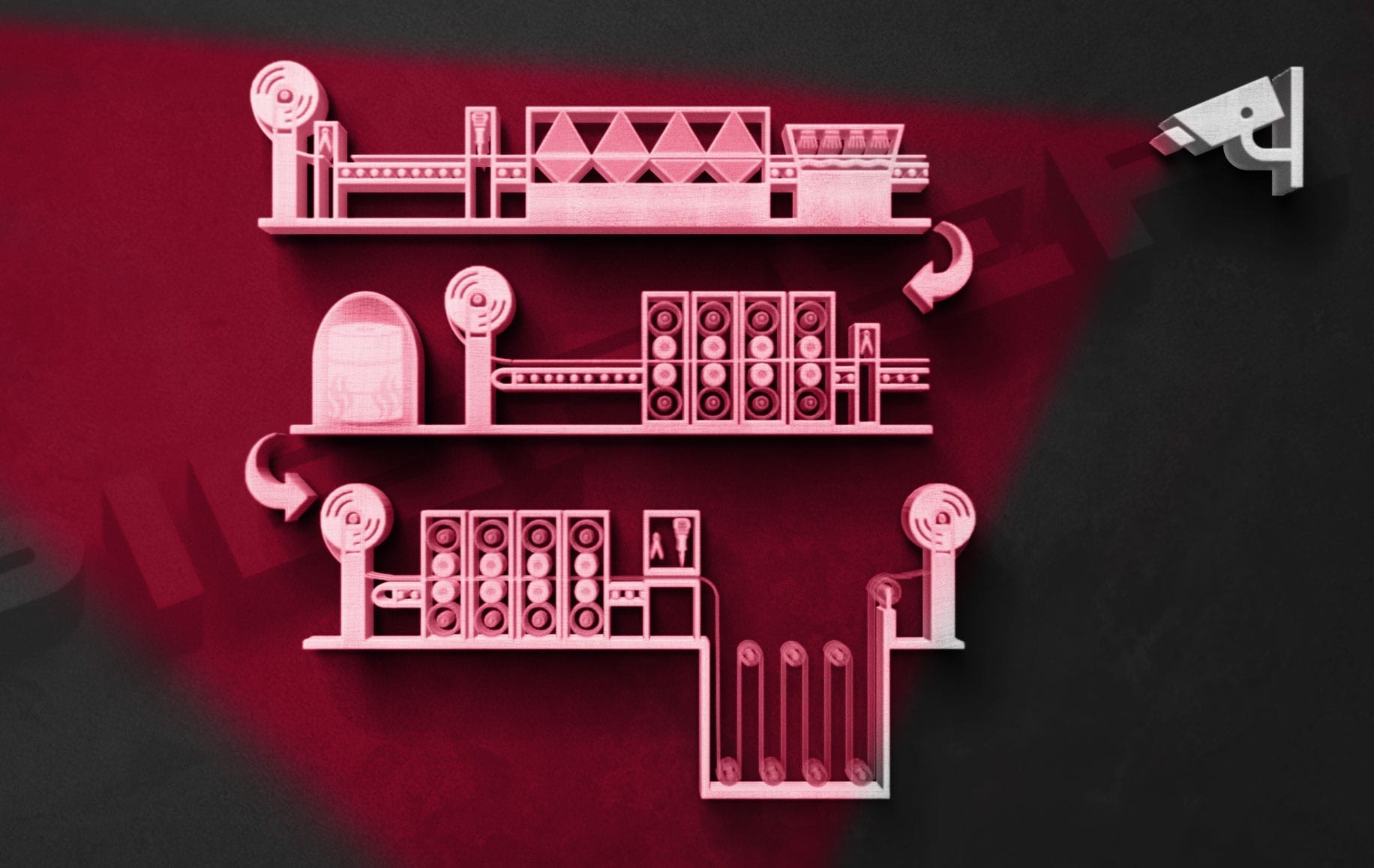

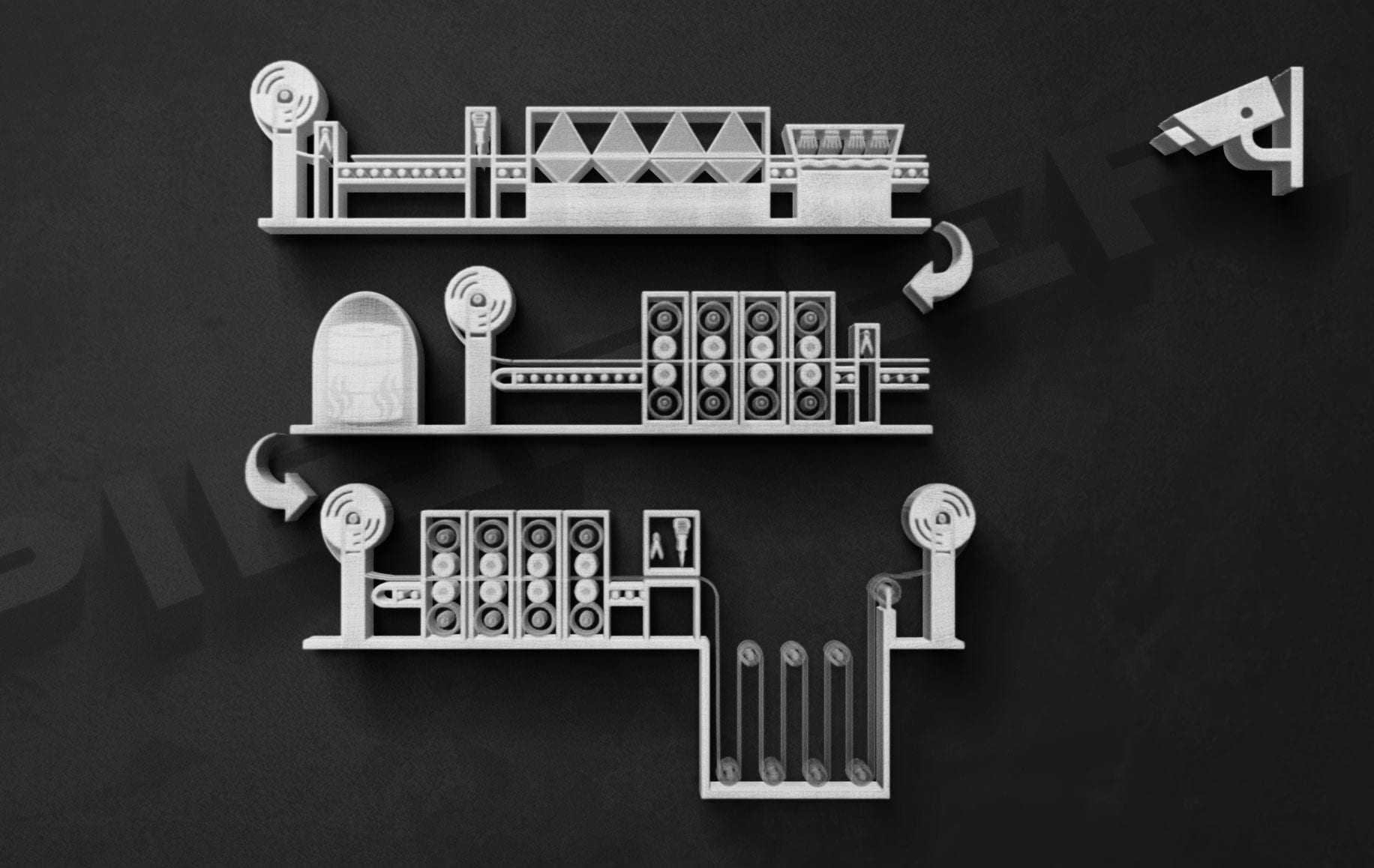

Der Walzprozess im Kaltwalzwerk

Hierfür wird das Band in der Kontibeize zunächst vom noch anhaftenden Zunder befreit. Wieder zu Coils gewickelt, erwärmt man den Stahl in der Haubenglühe. Beim eigentlichen Walzprozess erhält der Stahl dann seine finalen Materialeigenschaften. Im Anschluss wird das Kaltband in der Spaltanlage automatisiert längs- und/oder quergeteilt, um danach für den Versand verpackt werden zu können.

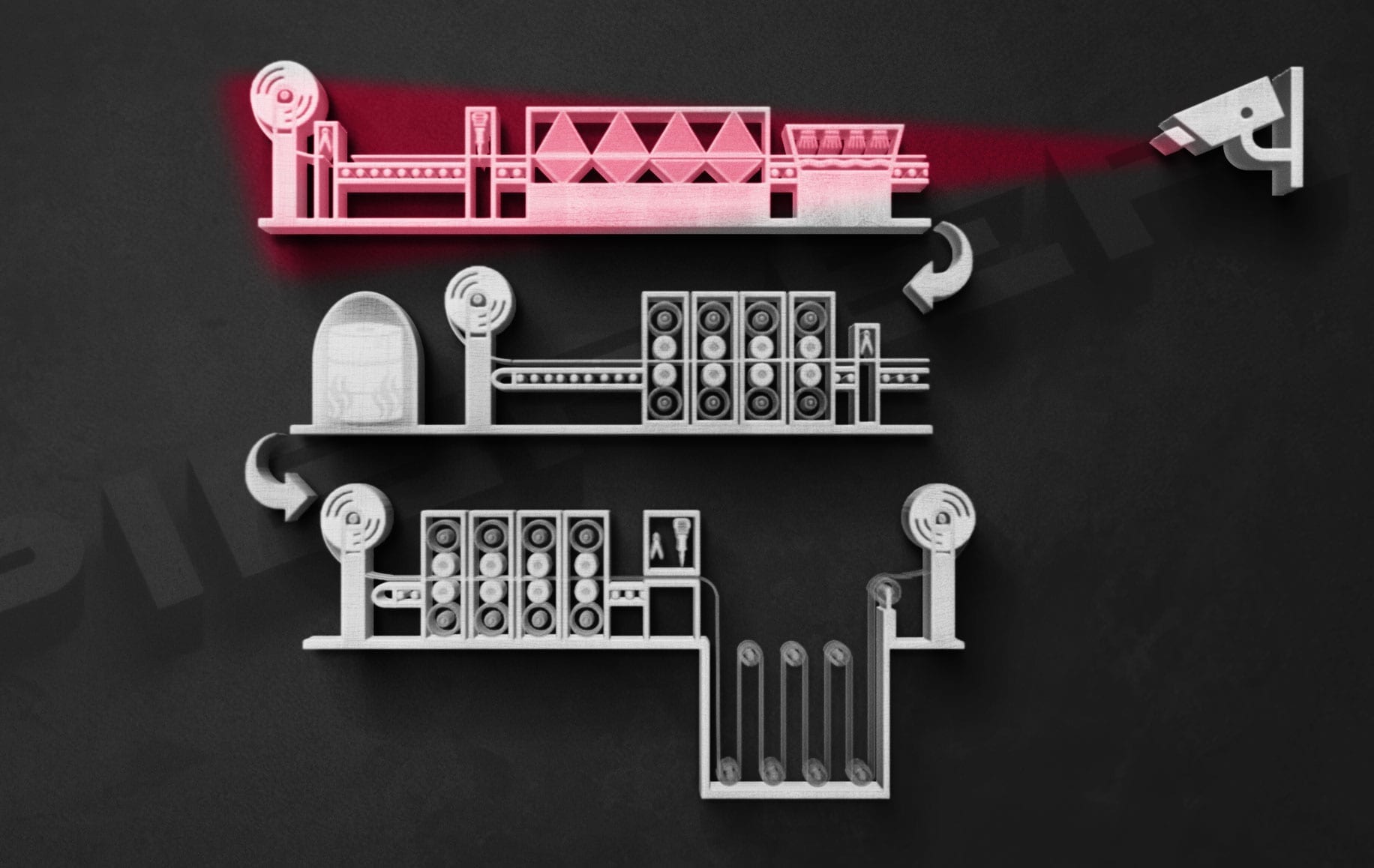

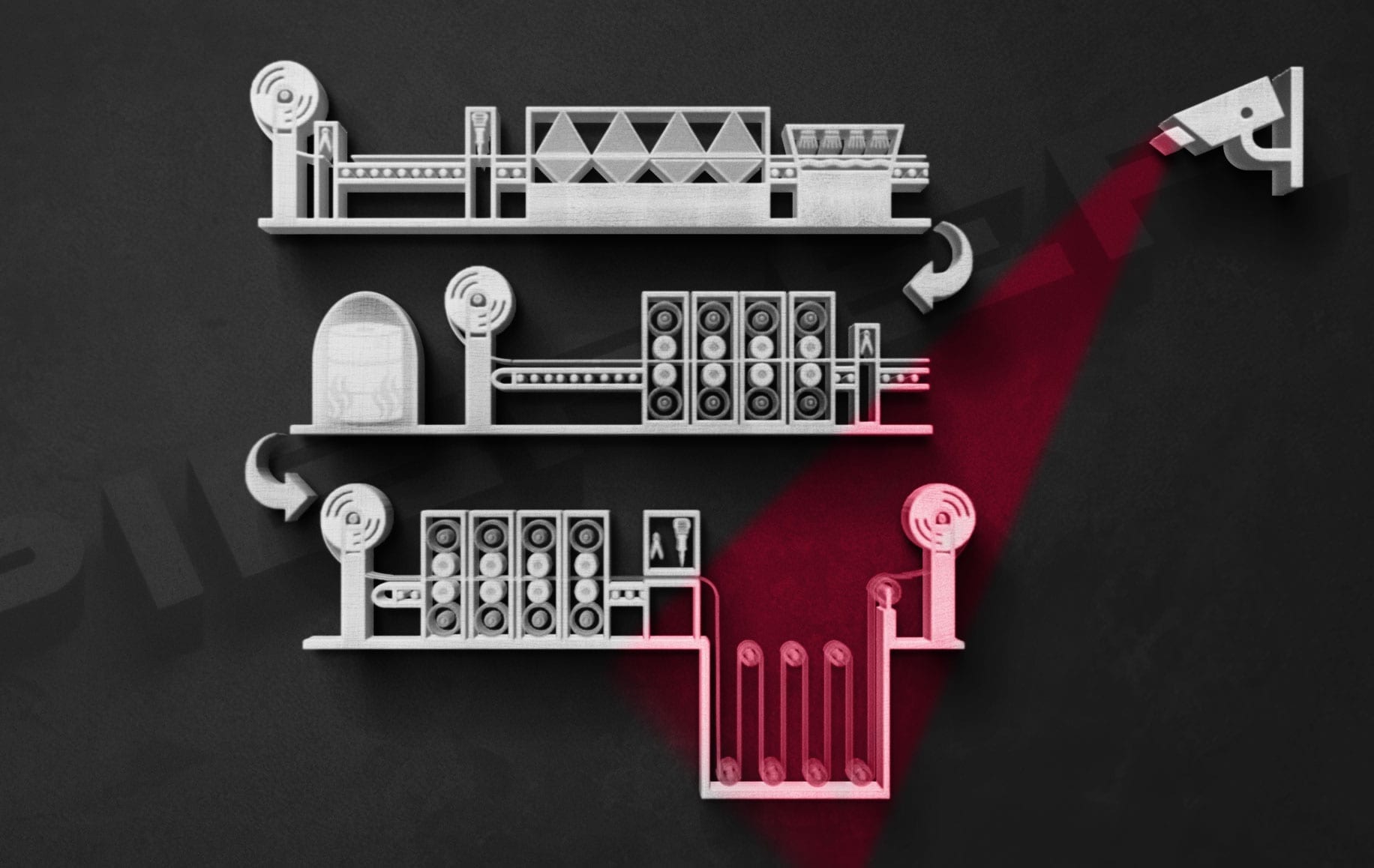

ÜBERSICHTSKAMERAS

Bei der Prozessbeobachtung, die auf die detaillierte Überwachung und Auswertung innerhalb einer Produktionskette ausgerichtet ist, sollte eine visuelle Beobachtung der kompletten Anlage nicht außer Acht gelassen werden. Zu diesem Zweck werden Übersichtskameras so installiert, dass sie ein Gesamtbild der laufenden Produktion vermitteln. Die dadurch erzeugten Bilder erreichen die Leitstelle per Live-Stream, sodass sich anbahnende Fehlfunktionen bereits frühzeitig erkannt werden.

Neben der Vermeidung kostenintensiver Produktionsstillstände, profitiert hier auch die Umwelt: Eine defekte Filteranlage kann beispielsweise schneller entdeckt werden, da oftmals bereits eine farbliche Veränderung des Abgases darauf hinweist. Der Leitstand kann so unmittelbar Maßnahmen ergreifen und Gefahren entgegenwirken.

Gleichzeitig wird durch den Einsatz von Übersichtskameras die Arbeitssicherheit für das direkt an den Anlagen eingesetzte Fachpersonal erhöht: Die frühe Erkennung einer Fehlfunktion, die der Mitarbeiter vor Ort vielleicht noch gar nicht wahrnehmen kann, reduziert das Risiko eines Unfalls auf ein Minimum.

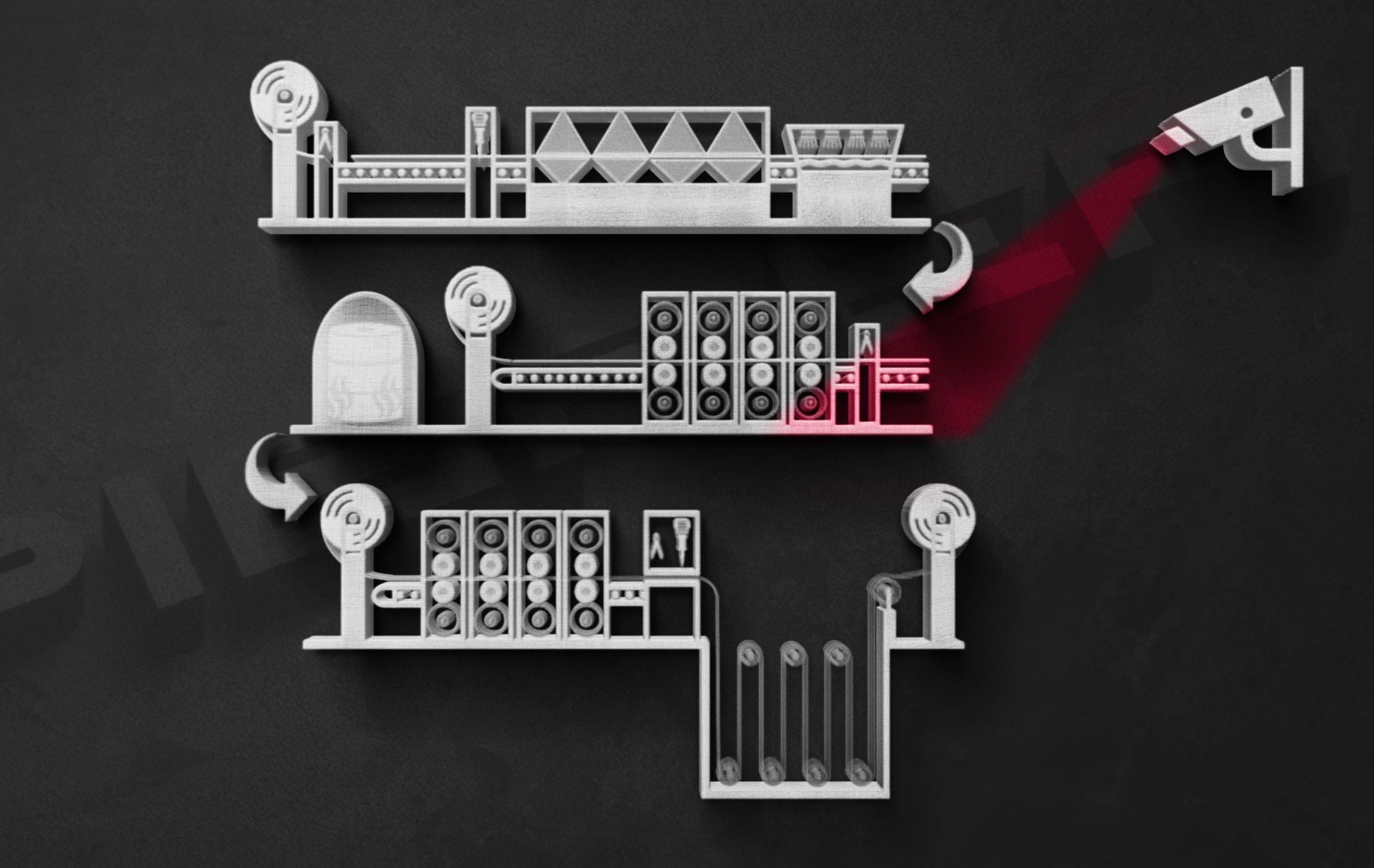

VORKONTROLLE EINLAUFBEREICH KONTIBEIZE

Um etwaige Materialfehler auszuschließen, wird bereits im Einlaufbereich der Kontibeize beim Abhaspeln der Coils eine visuelle Vorkontrolle des Materials durchgeführt. Dieser wichtige Prozess zu Qualitätssicherung kann über visuelle Kameras unterstützt werden.

Beim Abhaspeln werden zunächst die Enden jedes Coils mit der Schopfschere abgeschnitten, um gleichmäßige Endkanten zu erhalten. In der Schweißmaschine wird daraufhin das Erzeugnis zu einem Endlosband zusammengefügt. Die saubere Ausführung des Schweißvorgangs wird mit Hilfe von visuellen Kameras kontrolliert.

QUALITÄTSKONTROLLE KONTIBEIZE

Nach Entfernung der Oxidschicht (Zunder), dem Spülen und Trocknen des Bandes wird abermals eine visuelle Materialkontrolle zur Qualitätssicherung durchgeführt, die mit visuellen Kameras unterstützt werden kann.

Der Besäumschnitt, der vor dem Einlauf in die Tandemstraße, überstehende Ränder des Bands entfernt, wird ebenfalls mit Unterstützung von visuellen Kameras beobachtet. Dies vereinfacht die manuelle Korrektur des Bandlaufs für den Bediener bevor es in die Tandemstraße, und somit zum ersten Walzprozess geleitet wird.

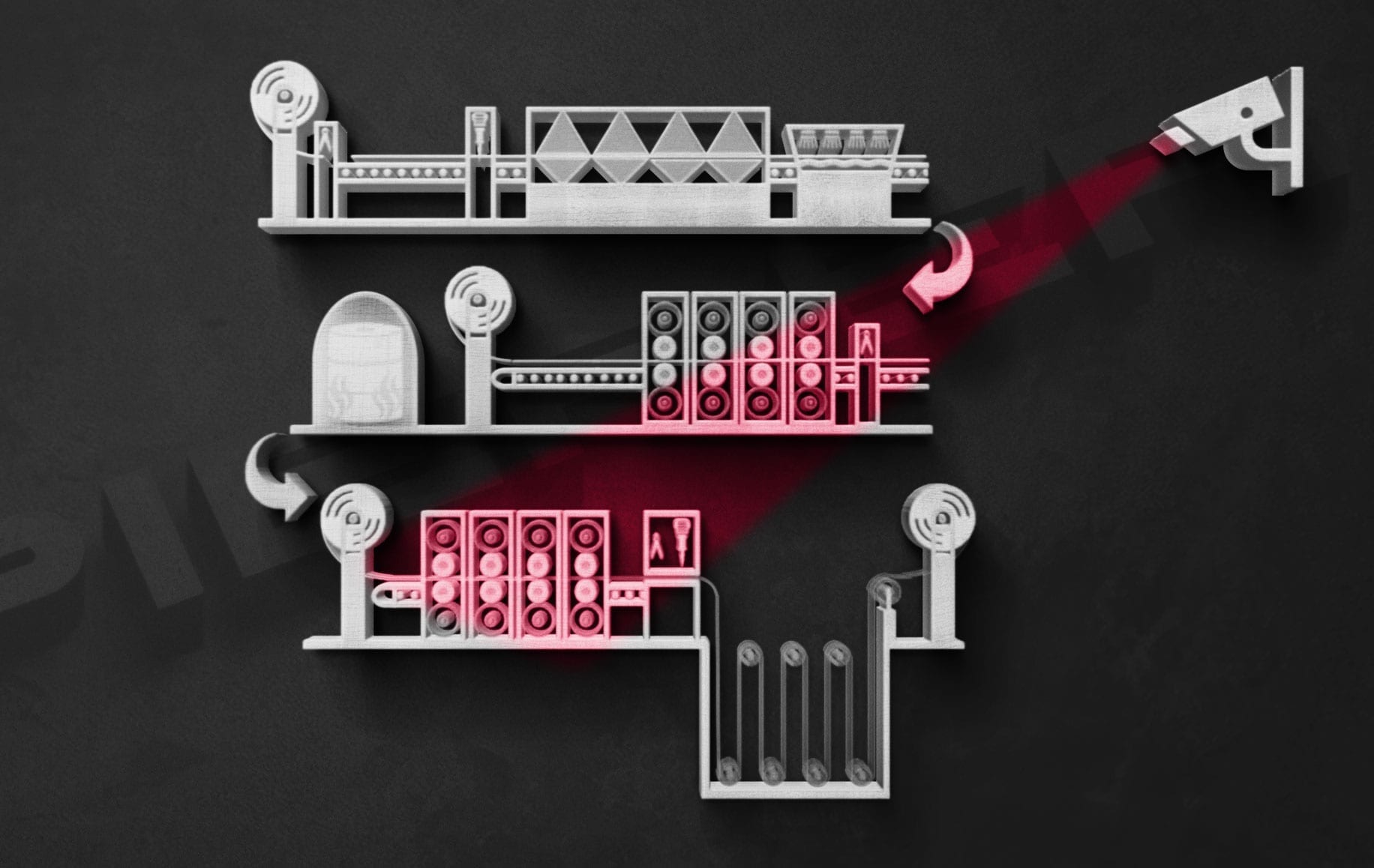

QUALITÄTSKONTROLLE WALZSTRASSEN

Sowohl in einer Tandemstraße als auch einem Dressiergerüst wird das Endlosband durch mehrere, hintereinander aufgereihte Walzen geführt. In diesen Prozessen erhält das Kaltband seine benötigten Eigenschaften wie Dicke oder Oberflächenbeschaffenheit, wobei die Walzstraßen je nach Kundenauftrag angepasst werden können.

Da die Walzen generell einer hohen Belastung durch Hitze und Vibration ausgesetzt sind, besteht ein gewisses Fehlerpotenzial an Walzen und/oder dem Material. Damit dieses schnellstmöglich bemerkt und behoben werden kann, werden die Walzprozesse mit Hilfe von visuellen Kameras beobachtet.

In Ergänzung zur visuellen Kontrolle kann das Band zur Qualitätssicherung auch mit speziellen Zeilenkameras beobachtet werden. Die Installation ist zwar kostenintensiver, kann jedoch bei hoher Anforderung an das Material durchaus sinnvoll sein, da Zeilenkameras den Vorteil bieten, auch bei sehr hohen Bandlaufgeschwindigkeiten Unregelmäßigkeiten in der Materialbeschaffenheit zu erkennen.

BANDSPEICHER

In einigen Kaltwalzwerken werden Schlingengruben oder -türme eingesetzt. Da die Bandgeschwindigkeiten sehr hoch sein können und die unterschiedlichen Bänder nach der Spaltung wieder zu Coils gewickelt werden, benötigt man zur Vermeidung von Materialstaus solche Vorrichtungen zum Längenausgleich.

Über visuelle Kameras wird kontrolliert, dass das durch die Bearbeitung mittlerweile sehr dünne Blech nicht verkantet oder abreißt und so den kontinuierlichen Produktionsablauf gefährdet.