Die Feuerverzinkung schützt den Stahl vor Witterungseinflüssen und Korrosion.

Bei der Bandverzinkung werden die Coils abgewickelt und mit Hilfe einer Schweißmaschine zu einem Endlosband verbunden. Nachdem das Blech in einem Durchlaufofen erhitzt wurde, findet die eigentlich Zinkbehandlung in einem Schmelzbad statt. Bei diesem Produktionsschritt werden Bandgeschwindigkeiten von bis zu 220 Metern in der Minute erreicht, bevor das Stahlband in der Aufhaspelmaschine wieder zu Coils gewickelt wird.

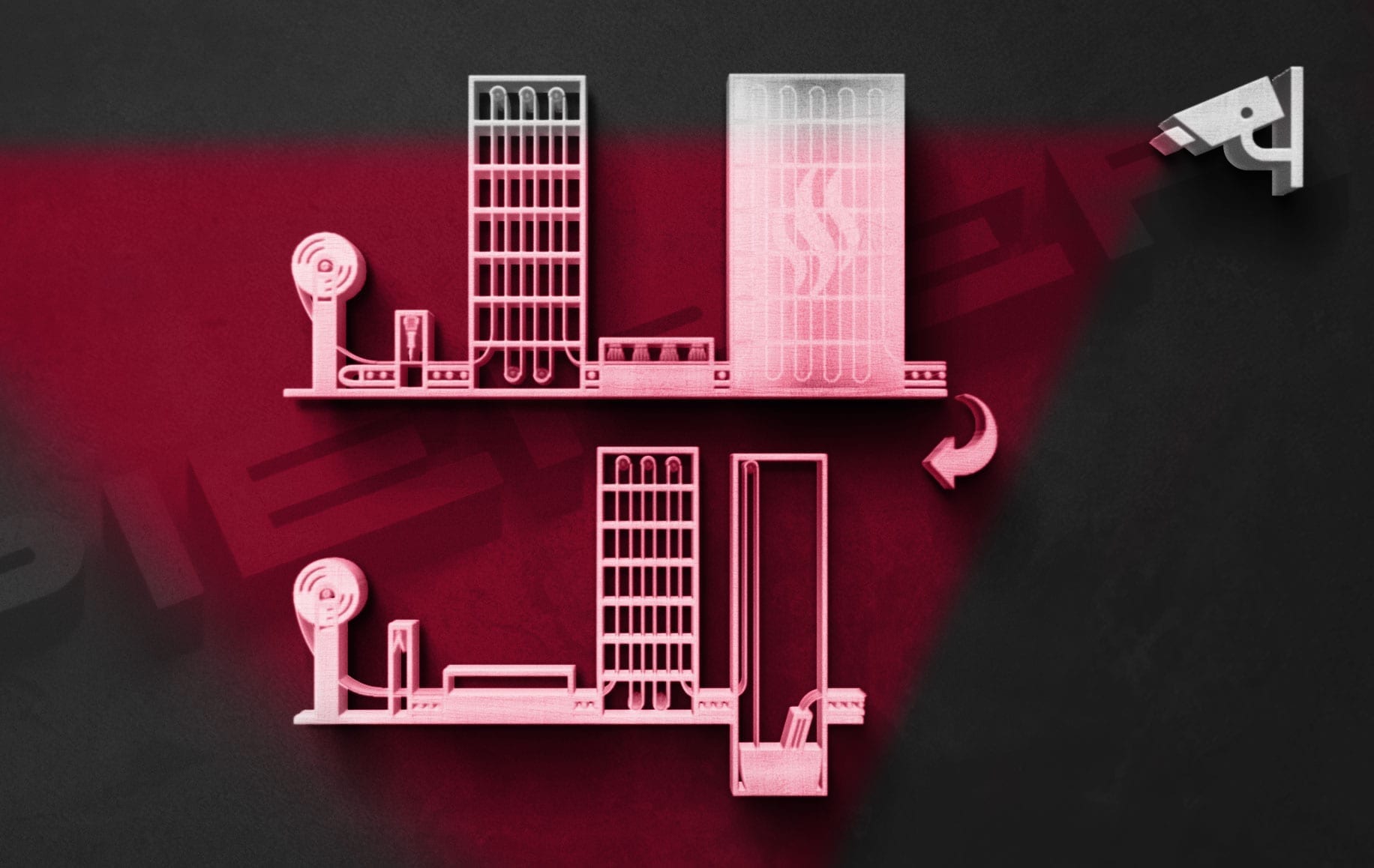

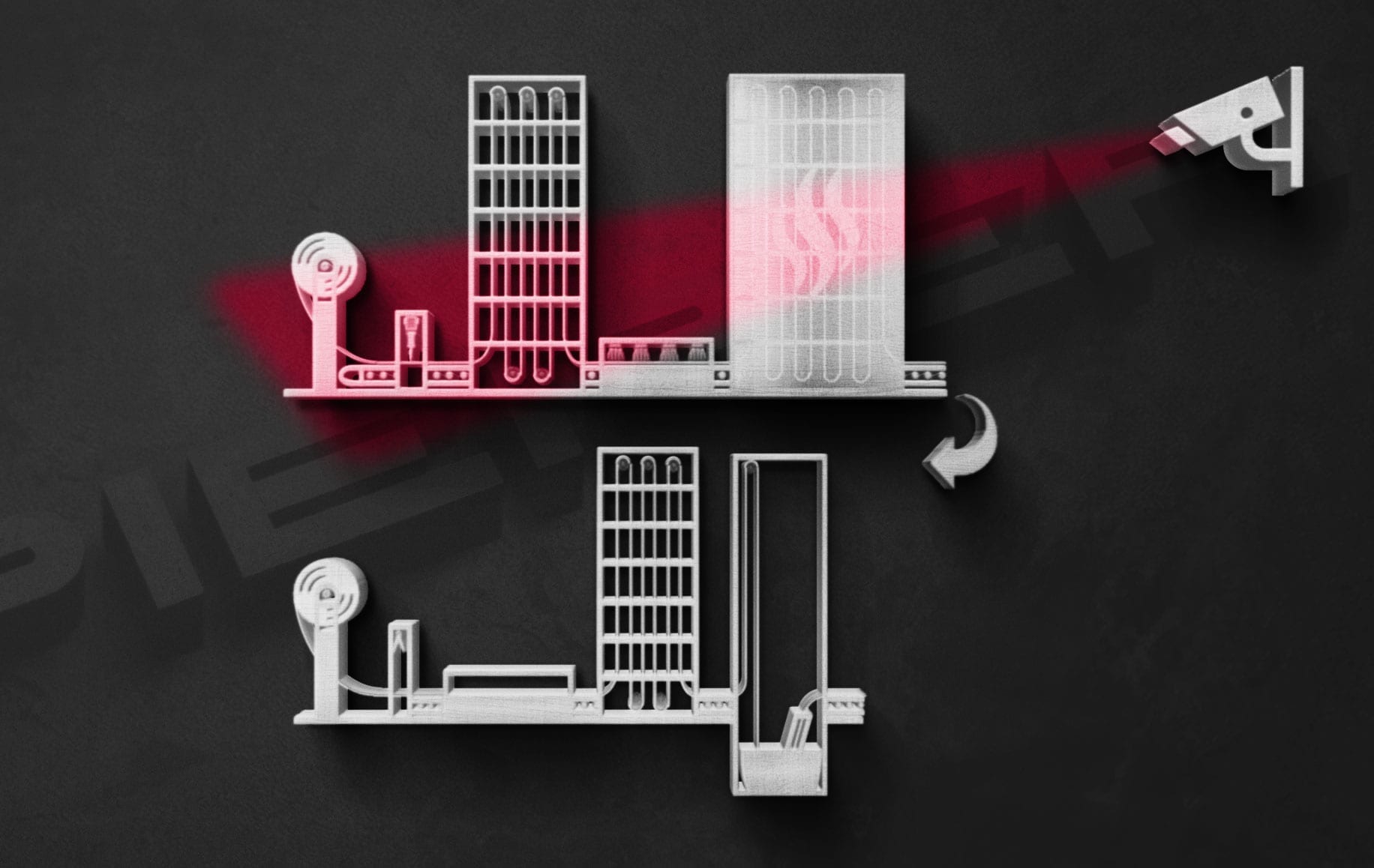

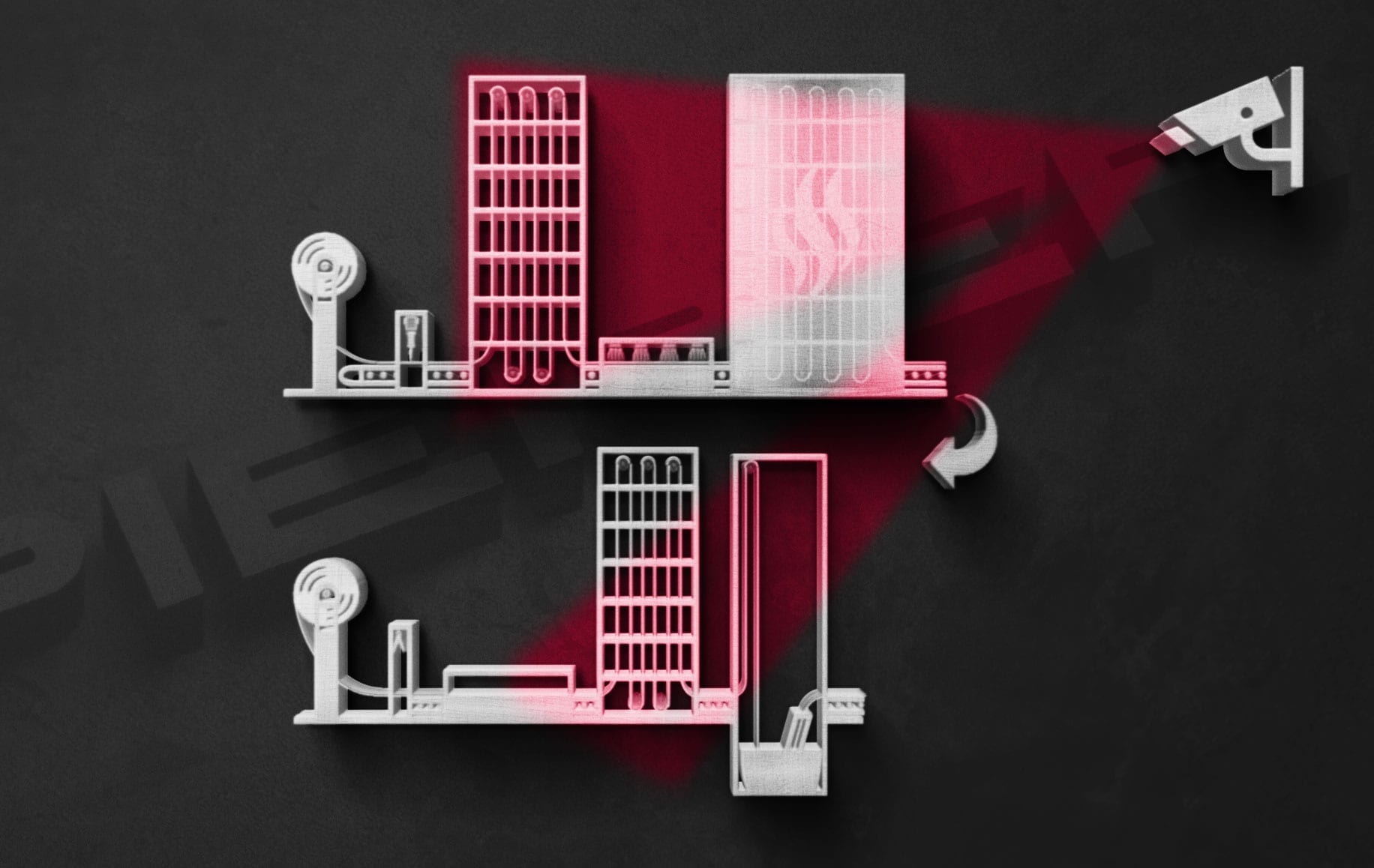

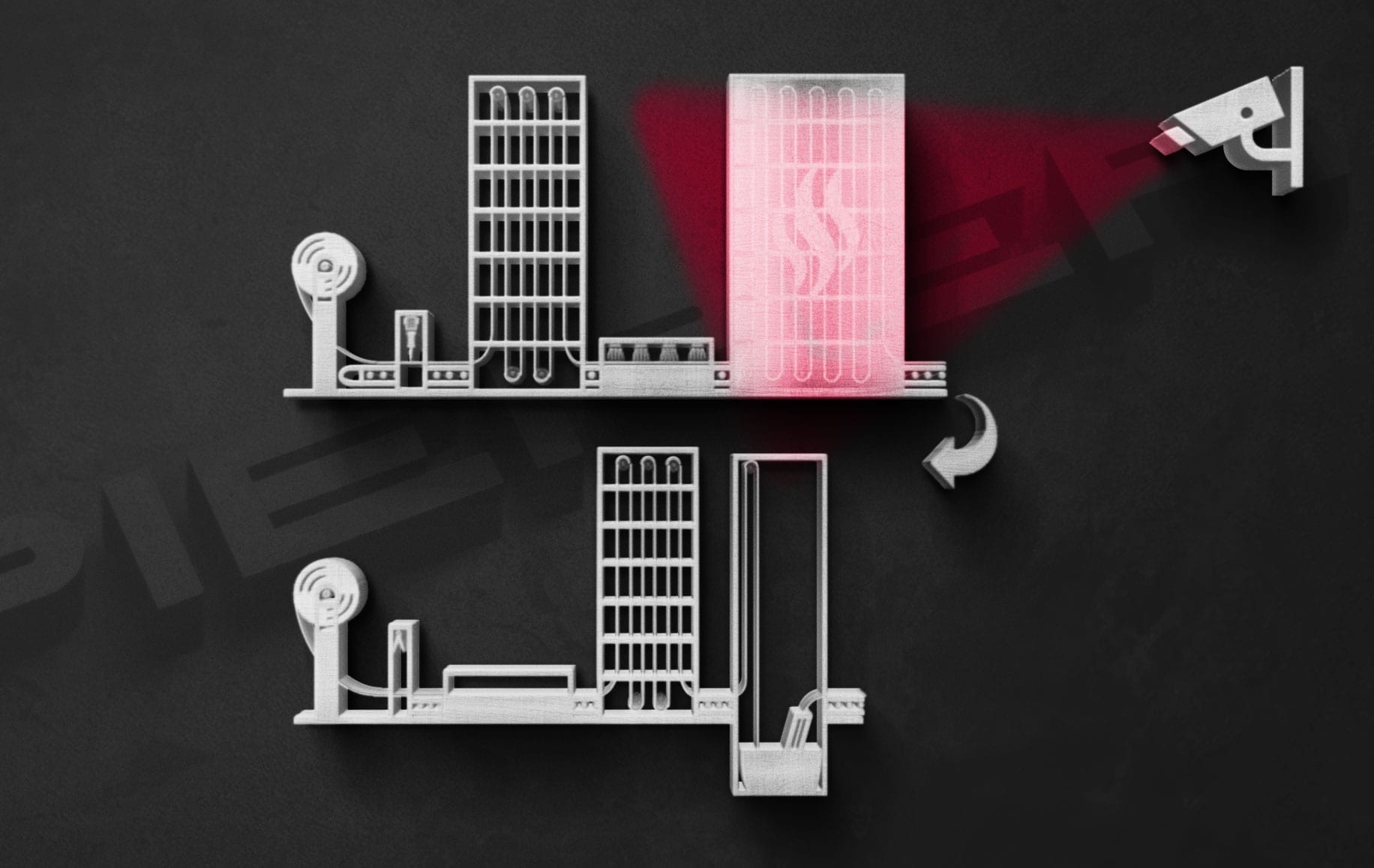

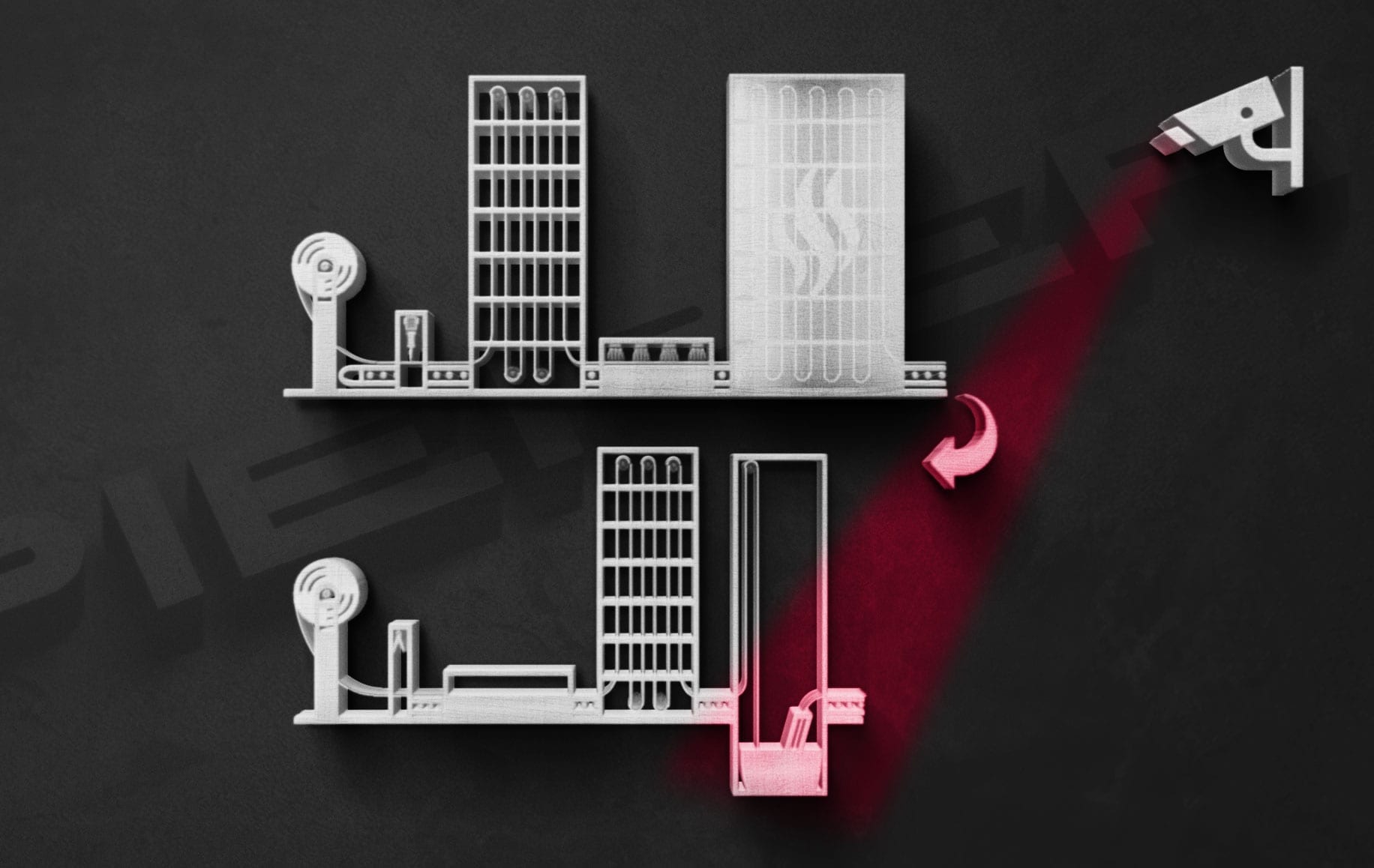

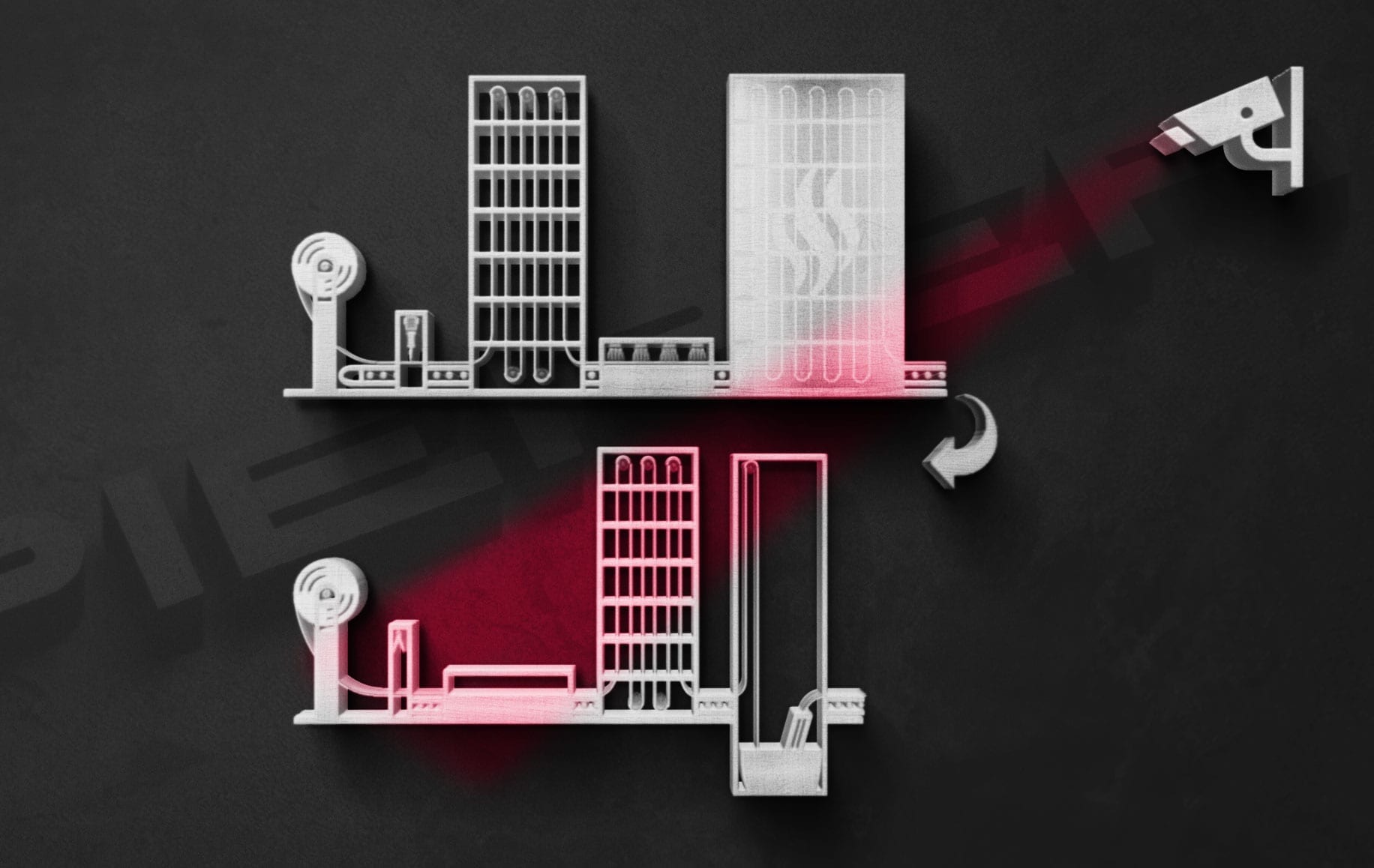

ÜBERSICHTSKAMERAS

Bei der Prozessbeobachtung, die auf die detaillierte Überwachung und Auswertung innerhalb einer Produktionskette ausgerichtet ist, sollte eine visuelle Beobachtung der kompletten Anlage nicht außer Acht gelassen werden. Zu diesem Zweck werden Übersichtskameras so installiert, dass sie ein Gesamtbild der laufenden Produktion vermitteln. Die dadurch erzeugten Bilder erreichen die Leitstelle per Live-Stream, sodass sich anbahnende Fehlfunktionen bereits frühzeitig erkannt werden und ein Überblick über die gesamte Anlage stets gegeben ist.

Neben der Vermeidung kostenintensiver Produktionsstillstände, profitiert hier auch die Umwelt: Eine defekte Filteranlage kann beispielsweise schneller entdeckt werden, da oftmals bereits eine farbliche Veränderung des Abgases darauf hinweist. Der Leitstand kann so unmittelbar Maßnahmen ergreifen und Gefahren entgegenwirken.

Gleichzeitig wird durch den Einsatz von Übersichtskameras die Arbeitssicherheit für das direkt an den Anlagen eingesetzte Fachpersonal erhöht: Die frühe Erkennung einer Fehlfunktion, die der Mitarbeiter vor Ort vielleicht noch gar nicht wahrnehmen kann, reduziert das Risiko eines Unfalls auf ein Minimum.

VORKONTROLLE / SCHWEISSMASCHINE

Bereits während des Abhaspelns wird das Band mit Unterstützung visueller Kameras auf grobe Fehler überprüft.

In der Schweißmaschine wird daraufhin das Erzeugnis zu einem Endlosband zusammengefügt. Die saubere Ausführung des Schweißvorgangs wird ebenfalls mit Hilfe visueller Kameras kontrolliert.

EIN- UND AUSLAUFSPEICHER

Die Ein- und Auslaufspeicher dienen der Vorratsspeicherung des Bands zum einen während des Schweißvorgangs und für die Schneidemaschine bevor das galvanisierte Erzeugnis wieder zu Coils gewickelt wird. Über visuelle Kameras wird kontrolliert, dass das Blech nicht verkantet oder abreißt und so den kontinuierlichen Produktionsablauf gefährdet.

GLÜHOFEN

Bevor der Stahl sich mit der Zinkschicht verbinden kann, wird er in einem Vorglüh- bzw. Durchlaufofen auf ca. 450 °C bis 650 °C erwärmt. In diesem Prozess werden Feuerraumsonden eingesetzt, um kontinuierlich die Bandlage beobachten zu können. Zusätzlich wird aufgrund der schlechten Lichtverhältnisse mit externer Beleuchtungen gearbeitet, die entweder bereits in eine Sonde integriert ist oder als Lichtsonde gesondert im Ofen platziert wird.

ZINKBAD

Über eine Schleuse, den sogenannten Rüssel, wird das Band in das Zinkbad geleitet. Damit sich der Stahl mit dem Zink verbinden kann, wird dabei das Material unter Schutzgas und Vakuum auf eine vergleichbare Temperatur wie das Zinkbad erwärmt.

Da bei diesem Prozess Schlacke entstehen kann, wird der Bandeinlauf von speziellen Feuerraumsonden beobachtet. Wie beim Glühofen sind auch hier die Lichtverhältnisse sehr schlecht, so dass mit einer externen Beleuchtung gearbeitet werden muss.

INSPEKTION

Nach der Ausfahrt aus dem Zinkbad wird mittels visueller Kameras eine erste Oberflächeninspektion vorgenommen. Nach der darauffolgenden Schichtdickenmessung, wird das Band noch über Inspektionstische geleitet, wo Mitarbeiter eine visuelle Inspektion vornehmen; zur Unterstützung der Qualitätskontrolle kann der Prozess zusätzlich mit visuellen Kameras beobachtet werden.

Em Ende dieses Prozesses schützt die Feuerverzinkung das Stahlband vor möglichen Witterungseinflüssen und somit auch vor Korrosion.